Способ изготовления сложнофасонных изделий из порошка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<>967678 ф (61) Дополнительное к авт. свид-ву (22) Заявлено 09.04.81 (21) 3270709/22-02

151) М. Кп. с присоединением заявки Мо (23) Приоритет

B 22 F 3/04

В 30 В 12/00

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 231082 Бюллетень й939

Дата опубликования описания 231082 (53) УДК 621.762. .4.043(088.8) Я.М. Гринберг, M.Â. Гулевский, Э.В. Дегтяр

В.M. Клюев, Ю.Д. Сагалевич и В.Г. Сив (72) Авторы изобретения дный, „

1 (71) Заявитель

Богдановичский огнеупорный завод (54) СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФАСОННЫХ ИЗДЕЛИЙ

ИЗ ПОРОШКА

Изобретение относится к порошковой металлургии, в частности к снособам гидростатического прессования сложнофасонных изделий иэ порошковых материалов.

Известен способ, включающий заполнение пресс-формы порошком, его вибрационное уплотнение, вакуумирование, последующее гидростатическое прессование и калибровку fl), Недостаток способа заключается в том, что он не позволяет получать непосредственно при гидростатическом прессовании сложные фасоны, и сводится чаще всего к получению заготовок с последующей их калибровкой.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления сложнофасонных изделий из порошка, включающий заполнение пресс-формы порошком, вибрационное уплотнение, вакуумирование, гидростатическое прессование и последующую калибровку (2).

Недостатком способа является то, что не обеспечивается необходимая во многих случаях точность формы и размеров фасонной части и ее прочность. Такие изделия требуют проведения чистовой калибровки.

Целью изобретения является повышение прочности и точности фасонной части.

Эта цель достигается тем, что согласно способу изготовления сложнофасонных изделий иэ порошка, вклю10 чающему заполнение пресс-формы порошком, вибрационное уплотнение, вакуумирование, гидростатическое прессование и последующее калибрование, калибрование проводят стадийно, причем сначала калибрование осуществляют одновременно с виброуплотнением жестким неподвижным пуансоном, затем после вакуумирования — эластичным подвижным пуансоном, а окончательное калибрование производят при гидростатическом прессовании.

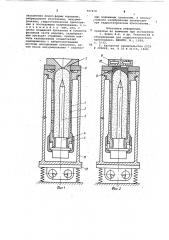

На фиг,l представлена пресс-форма в позиции предварительного калибрования фасонной части изделия при виброуплотнении; íà фиг.2 — позиция

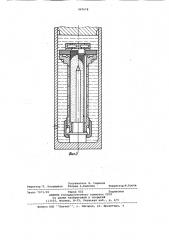

25 вакуумирования; на фиг.3 - окончательное калибрование фасонной части изделия.

Пресс-форма для осуществления способа (фиг.l) состоит иэ перфори30. рованной матрицы 1 с расположенной

967678 в ней полой эластичной оболочкой 2.

Для изготовления полых изделий пресс-форма содержит стержень 3 с днищем 4, которое скреплено с матрицей 1 накидной гайкой 5. В отверстии промежуточной плиты б центрируется верхний жесткий неподвижный пуансон 7 или эластичный пуансон 8 (фиг,2) . Пресс-форма снабжена крышкой 9 с. эластичной оболочкой 10.

В крышке 9 выполнены отверстия для подачи рабочей жидкости в полость между крышкой 9 и эластичной оболочкой 10.

Пресс-форма может быть установлена в камере 11, жестко укрепленной на столе 9 вибрационной установки, или в камере высокого давления

12 установки для гидростатического прессования.

Способ осуществляется следующим образом.

Пресс-форму устанавливают в камеру 11 и создают в камере вакуум, в результате чего эластичная оболочка

2 выстилает внутреннюю поверхность матрицы 1. В отверстие промежуточной плиты 6 устанавливают жесткий пуансон 7 и засыпают порошок. Включают вибрационную установку и проводят вибрационное уплотнение порошка. Одновременно с этим происходит упрочнение периферийных слоев структуры фасонной части за счет пульсирующего взаимодействия с поверхностью формообразующей полости пуансона дополнительного объема порошка, подаваемого через пуансон и, таким образом, предварительное калибрование фасонной части (фиг.1) .

Затем вместо жесткого пуансона 7 устанавливают .эластичный пуансон 8, закрывают пресс-форму крышкой 9 (фиг.2, слева от осевой линии) . Вакуумируют порошок, включают вибратор. Через отверстия в крышке 9 давление рабочей жидкости через эластичную оболочку 10 передают на эластичный пуансон 8, которым осуществляется чистовое калибрование фасонной части (фиг.2, справа от осевой линии). Затем пресс-форму переносят в камеру высокого давления установки для гидростатического прессования, одновременно с которым осуществляется окончательное калибрование фасонной части эластичным пуансоном за счет всестороннего гидростатического давления (фиг.3).

Повышение прочности, точности фасонной части формы достигается за счет того, что в процессе стадийного калибрования при вибрации происходит значительная доля усадки порошка, что приводит к снижению ее величины при гидростатическом прессова нии и, в следствие этого, к

Формула изобретения

Способ изготовления сложнофасонных иэделий иэ порошка, включающий

65 уменьшению искажения формы и отклонений размеров.

Пример. Прессуют стопор-моноблоки для промежуточных ковшей машин непрерывного литья заготовок.

5 Высота стопора 1150 мм, наружный диаметр 130 мм, диаметр внутреннего отверстия 45 мм, высота отверстия

1135 мм, фасонная часть сферическая, радиус сферы 65 мм, или коническая, угол конуса 60, радиус округления при вершине угла 30 мм. Смесь порошков электрокорунда и графита влажностью 2%,(в качестве связки используют 0,5% сульфито-спиртовой барды)

15 засыпают в пресс-форму, установленную в вакуумной камере. В отверстие промежуточной крышки вставляют жесткий пуансон. Включают вибростенд и через канал подают дополнительное количество порошка. Через 3 мин отключают вибростенд, извлекают жесткий пуансон. Фасонная часть заготовки имеет четко выполненную гладкую .поверхность. На нее устанавливают эластичный пуансон и крепят крышку пресс-формы, отверстия которой соединяют с питателем рабочей жидкости. Порошок вакуумируют до остаточного давления 0,2-0,4 ат, включают вибростенд и рабочую жидкость под давлением 0,6-0,8 ат подают в полость между крышкой 9 и эластичной оболочкой 10. Эластичный пуансон 8 прессует при вибрации фасонную часть заготовки, воздействуя на глубокие слои порошка. Затем пресс-форму переносят в гидростат и прессуют при давлении 1000 ат.

После прессования снимают крыысу

9, извлекают эластичный пуансон и

40 изделие, не разбирая пресс-форму (не извлекая керн), чем достигаются дополнительные цели « улучшение технологичности прессования и повы- шение производительности процесса

45 примерно на 20-30%, так как значительно упрощается сборка, разборка и заполнение пресс-формы.

Фасонная часть стопора после прессования имеет гладкую поверхность и точную конфигурацию и размеры. Разноплотность по высоте изделия не превышает 2В.. Прочность фасонной части составляет 220240 кг/см2 против 180 кг/см по г. известному способу. Брак по неточности размеров фасонной части снижен на 20Ъ.

Экономическая эффективность от использования способа составляет

500 руб. на тонну изделий, 60

967678

6 а заполнение пресс-формы порошком, вибрационное уплотнение, вакуумирование, гидростатическое прессование и последующее калибрование, о тл и ч а ю шийся тем, что, с целью повышения прочности и точности фасонной части иэделия, калибрование проводят стадийно, причем сначала калибрование осуществляют одновременно с виброуплотнениеч жестким неподвижным пуансоном, затем после вакуумирования — эластичным подвижньм пуансоном, а оконча,тельное калибрование производят при гидростатическом прессовании.

Источники информации, принятые во внимание при экспертизе

1 . Борок Б.A. и др. Технология и оборудование для гидростатического прессования. ВИНИТИ. bl,, 1959, с. 5-12. О 2. Авторское свидетельство СССР

9 305068, кл. В 28 В 21/16, 1968.

967678

Составитель Б. Семенов

Редактор.Т. Кугрышева Техред A.Áàáèíåö Корректор М. Коста

Заказ 7973/20 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4