Способ изготовления штампосварных теплообменников

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКЬМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

«»967724 (61) Дополнительное к авт. сеид-ву (22) Заявлено 190980 (21) 3007253/25-27

Р М К з с присоединением заявки ¹

В 23 К 11/10

В 21 D 53/02

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет (53) УДК 621..791..763 (088.8) Опубликовано 2310,82. Бюллетень № 39

Дата опубликования описания 23,1082

В,С. Шуляк, В.К. Тригуб, П.Г. Остапущенко, И.И. Дрейшев, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОСВАРНЫХ

TEIIJI0OSMEHHHKQB

Изобретение относится к обработке металлов давлением, может быть использовано при производстве штампо-сварных теплообменников, например стальных панельных радиаторов и секций котлов с вертикальньм расположением каналов.

Известен способ изготовления теплообменников иэ металлической полосы профилей высокой жесткости с пересекающимися продольными и поперечными гофрами,,согласно которому в едкой валковой клети формуют непрерывные продольные гофры, а в следующей клети формуют поперечные гофры. Эта технология позволяет отформовывать продольные гофры свободной гибкой металла без его утонения,,что значительно улучшает качество гнутых проФилей (1l.

Однако этот способ не решает проблему изготовления штампосварных емкостей, в т.ч панельных теплообменников, из получаемых профилей.

Известен способ изготовления штампоСварных теплообменников, включающий последовательную формовку в отдельных клетях непрерывных продольных коллекторных каналов и модулей поперечных каналов с шагом модулй, соответствующим минимальному тийоразмеру теплообменников, совмещение половин заготовок, выполнение контактной сваркой продольных и поперечных швов, резку полученных заготовок на отдельные типоразмеры, подготовку отверстий под штуцеры и присоединение штуцеров (2).

Недостатком способа является то, что при производстве:штампосварных емкостей имеет место неполное использование металла, так KIRK npu вырубке отверстий под штуцеры потери металла неизбежны. По существую15 щей технологии при вырубке двух пазов под штуцеры (один радиатор или теплообменник), потери металла составляют 0,14 кг. При этом необходимая длина штуцера составляет 80 мм.

Поскольку паэ под штуцер имеет сложную конфигурацию, то обварка штуцера по этому контуру затруднена и выполняется вручную дуговой сваркой, что снижает качество сварного

25 соединения и ухудшает товарный вид изделия, а Формовка продольных и поперечных гофров одновременно в одной клети приводит к значительному утонению металла в местах изгиба

30 (до 40%) и образованию больших оста967724 точных напряжений, что уменьшает срок службы теплообменников.

Целью изобретения .является экономия металла и повышение качества путем исключения операции вырубки отверстий под штуцеры.

Поставленная цель достигается тем, что согласно способу изготовления штампосварных теплообменников, включающему последовательную формовку н отдельных клетях непрерывных продольных коллекторных каналов и модулей поперечных каналов с шагом модуля, соответствующим минимальному типоразмеру теплообменников, совмещение полонин заготовок, выполнение контактной сваркой продольных и поперечных швов, резку полученных заготовок на отдельные типоразмеры, подготовку отверстий под штуцеры и присоединение штуцерон, перед совмещением половин заготовок на одной из них на площадке между модулями поперечных каналов вдоль них с обеих сторон коллектора ныполняют рельефы, резку на отдельные типоразмеры выполняют посередине между рельефами, а поперечные контурные шны выполняют н два приема,. при этом сначала выполняют рельефные сварные швы в, зоне присоединения штуцеров к корпусам теплообменников на длине рельефа, а затем промежуток между этими швами заполняют, соединяя их между собой контактной шовной сваркой.

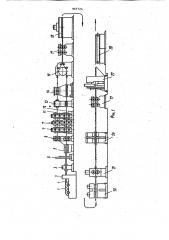

На фиг.1 представлена схема автоматизированной линии для произнодства теплообменников с вертикальными каналами; на фиг.2 — бесконечная заготовка (панель) с чередующимися модулями; на фиг.3 — подготовленная к разрезке бесконечная заготовка корпусов теплообменникон, сваренная из двух бесконечных панелей; на фиг.4 — отдельные корпуса теплообменников после резки бесконечной заготовки; на фиг.5 — двухмодульный проходной теплообменник (отопитель.ный радиатор) с приваренными штуцерами; на фиг.б — днухмодульный конечный теплообменник (отопительный радиатор) с приваренными штуцерами; на фиг.7 — трехмодульный проходной теплообменник.

Проходньм отопительным радиатором называется радиатор, у которого присоединительные штуцера расположены с двух сторон корпуса радиатора, а конечник - когда штуцера расположены с одной стороны корпуса.

Способ изготовления теплообменни-. кон осущестнляется следующим образом. агенту 1, например, из стали 08 кп шириной 630 ьж и толщиной 1,5 мм, с разматывателя рулонов 2 через направляющую 3, гильотинные ножницы

4 для обрезки концов, сварочный. стол

1р

5 для стыковки рулонов между собой и направляющую б подают в формующее устройство 7.

B прорвой четырехвалковой клети формующего устройства 7 формуют продольные коллекторные гофры (каналы), во второй клети - поперечные гофры (вертикальные каналы),: а третья клеть формующего устройства

7 является калибрующей.

Продольные коллекторные каналы

8 формуют непрерывными, а вертикальные каналы отдельными модулями 9, состоящими из пяти каналов. Один модуль соответствует минимальному типоразмеру радиатора ° 1

Между модулями вертикальных каналон оставляют промежуток 10, равный шагу между каналами (т.е. расстоянию между осями двух смежных вертикальных каналов) °

Отформованные половины заготовок

1l и 12 через направляющую 13 подают в машину 14 для нанесения рельефов (выступов) на верхней заготовке, состоящую из двух приводных валков.

Рельефы 15 длиной 45 мм наносят на площадке между модулями на одной из заготовок с обеих сторон коллектора параллельно поперечным каналам.

После нанесения рельефов и совмещения заготовок в совмещающем устройстве 16 через тянущие ролики

17 их подают на сварочную машину типа MTM-11 18 для сварки межканальных промежутков.

35 Бесконечную сваренную по межканальньм промежуткам заготовку 19 подают в рельефную сварочную машину типа MP-4002 20 и контактную сварочную машину МШМ-1 21 для выпол4р нения рельефной сварки 22 и продольных контурных швов 23. Затем заготовку подают в сварочную машину типа К-496М 24 для выполнения поперечных швов 25, Причем поперечную .

45 шонную сварку выполняют в промежутке между рельефными щвами, соединяя их между собой. Раэреэку заготовок на отдельные корпуса радиаторов 26. осуществляют на гильотинно-дисковых ножницах 27. Резку заготовки осуществляют посередине между поперечными швами по всей ширине заготовки, раскрывая при этом торцовые отверстия под штуцеры. Разрезанные корпуса радиаторов подают.на участок 28 присоединения штуцеров и гидроиспытаний 2. Готовые радиаторы

29 подают на покраску и сушку. При производстве радиаторов, состоящих иэ трех модулей 30, разреэку заго6О тонки осуществляют через три модуля.

При производстве конечных радиаторов 31 н линию для их производства дополнительно устанавливают пресс для переформовки концов кол65 лекторйых каналов, или же отверстия

967724 с одной стороны заваривают специаль- ными пробками 32.

Использование способа изготовления штампосварных теплообменников с вертикальными каналами позволяет создать беэотходную технологию их изготовления, сэкономить на вырубке двух отверстий под штуцера 0,14 кг металла за счет расположения входного отверстия под.штуцер и торцовой кромки корпуса теплообменника в одной плоскости, уменьшить длину штуцеров íà 28 мм, что снижает его

sec на 30%, создать условия для автоматической приварки штуцеров к корпусу теплообменников, а также снизить трудоемкость их изготовления и улучшить товарный вид готовых иэделий.

Формула изобретения

Способ изготовления штампосварных теплообменников, включающий после- . довательную формовку в отдельных клетях непрерывных продольных кол.лекторных каналов и модулей поперечных каналов с шагом модуля, соответствующим минимальному типоразме ру теплообменников, совмещение половин заготовок, выполнение контактной

Источники информации, принятые. во внимание при экспертизе

1.Патент США В 3394573,кл.72-196, 1968.

2. Авторское свидетельство СССР

В 738723, кл. В 21 D 53/02, 1980 (прототип) . сваркой продольных и поперечных швов, резку полученных заготовок на отдельные типоразмеры, подготовКу отверстий под штуцеры и присоединение штуцеров, отличающийся тем, что, с целью экономии металла и повышения качества теплообменников п -тсм исключения операции вырубки отверстий под штуцеры, перед совмещением половин заготовок на одной иэ них на площадке между модулями поперечных каналов вдоль них с обеих сторон коллектора выполняют рельефы, резку на отдельные типоразмеры выполняют посередине между рельефами, а поперечные контурные швы выполняют в два приема, .при этом сначала выполняют рельефные сварные швы в soне присоединения штуцеров к корпусам теплообменннков на длину рельефа, а затем промежуток между этими шваО ми заполняют, соединяя их между собой контактной шовной сваркой.

967724

Составитель Л. Комарова

Редактор Т. Кугрышева Техред М. Гергель Корректор A. ГРиценко

Заказ 7978/22 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4