Способ соединения деталей

Иллюстрации

Показать всеРеферат

Союз Советскиж

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о1 967766 (61) Дополнительное к авт. сеид-ву (22) Заявлено 170879 (21) 2810224/25-27

Р Р, К з с присоединением заявки М (23) Приоритет

В 23 P 11/02

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 231082. Бюллетень N9 39. (53) УДК 658. 515 (088.8) Дата опубликования описания 231082

КО ВИСЕЕЗЮ®

ИВЛЕФТЩА (72) Авторы изобретения

Г.Ф. Тютиков, В.М. Фадеев, А.Н. Машков и A.JO (71) Заявитель

Пензенский политехнический институт (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Изобретение относится к механосбо рочным работам, в частности к способам сборки деталей с натягом.

Известен способ соединения деталей с натягом, заключающийся в том, что на одной из соединяемых деталей выполняют канавки, собирают детали, после чего соединение обрабатывают с обеспечением затекания материала другой соединяемой детали в канавки первой детали (1.).

Однако известный способ не обеспечивает достаточной прочности соединения с натягом и совсем не приводит к увеличению прочности, когда коэффициент линейного расширения .охватываемой и охватывающей деталей одинаковы или у охватывающей больше, чем у охватываемой, что приводит наоборот к снижению прочности.

Цель изобретения - повышение прочности соединений.

Поставленная цель достигается тем, что согласно способу соединения деталей с натягом, заключающемуся в том, что на одной иэ соединяемых деталей выполняют канавки, собирают де-. тали, после чего соединение обрабатывают с обеспечением затекания мате.риала другой соединяемой детали в ка-, З0 навки первой детали, перед сборкой . на контактирующей поверхности другой детали создают путем пластической деформации остаточные напряжения сжатия, величина которых в 1,5-2..раза больше предела ползучести материала втой детали, а обработку соединения ведут путем снятия остаточных напряжений любым из известных приемов.

Остаточные напряжения снимают путем вибронагружения соединения с частотой 5-30 Гц и амплитудой, равной

0,10-0,25 от усилия выпрессовки.

Остаточные напряжения снимают путем нагрева соединения до температурырекристаллизационного отжига, а также путем облучения соединения ультразвуком.

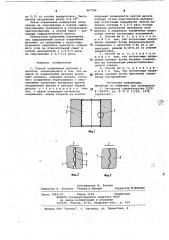

На фиг. 1 показано соединение, общий виду на фиг. 2 — узел 1, вид контактирующих поверхностей деталей в соединении до .снятия остаточных на". пряжений; на фиг. 3 — то же, после снятия (релаксации) остаточных .напряжений.

Способ соединения деталей с натягом осуществляют следующим образом.

Соединяют детали 1 и 2, перед сборкой на контактную поверхность, например, охватываемой детали 1 наносят углубления (канавки 3) за счет соз/

967766

50 дания регулярного микрорельефа виброобработкой шариком или каким либо другим известным путем.

Контактную поверхность 4 охватывающей детали 2 подвергают пластичес" кой деформации с созданием остаточно- 5 го напряжения сжатия, величина которого в 1,5-2,0 раза больше предела полэучести материала этой же дета-. ли 2.

Образование остаточных напряжений 10 сжатия в одной из деталей обеспечи. вается за счет наклепа поверхности путем поверхностного пластического деформирования одним из .известных способов, например дорнованием или обжатием.

При этом пик остаточных напряжений не должен быть менее 1,5 от предела ползучести материала детали 2, так как создание остаточных напряжений меньшей величины приводит к очень медленной их релаксации (смятию) после сборки, что значительно снижает производительность .процесса. Создание.остаточных напряжений, превышающих предел ползучести более, чем в

2 раза, значительно повышает эффективность процесса, но одновременно

r приводит к существенным технологи.ческим затруднениям, так как требует значительного увеличения пластической деформации при наклепе поверхности детали, в которой создаются остаточные напряжения. Это, в свою очередь, приводит к потере размерной точности и геометрической форме со- Ç5 прягаемых поверхностей детали, что снижает качество соединения.

Сборку соединения осуществляют с заранее заданным натягом по одному из известных способов, например 40 путем охлаждения охватываемой детали в жидком азоте. Применение сборки под прессом нецелесообразно, так как при этом происходит срез и смятие неРовностей сопрягаемых деталей.. 45

Сборка с применением нагрева охватывающей детали также нежелательна вследствие того, что при нагреве происходит преждевременная релаксация остаточных напряжений, созданных в процессе холодной калибрующей обработки.

Детали 1 и 2 в сборе — соединение подвергают соответствующей обра- ботке, обеспечивающей снятие остаточных напряжений сжатия на контактной поверхности детали 2, т.е. обеспечивающей условие для интенсивной релаксации остаточных напряжений.

Для обработки может быть использован любой из известных приемсв энергетического воздействия. Так, остаточные напряжения снимают, например, путем синусоидального вибронагружения осевой силой с частотой f = 5-30 Гц и амплитудой, равной -0,10-0,25 от, 65 усилия выпрессовки, полученного рас; четным путем. При этом необходимо обеспечить число n — циклов нагружения (а„ (2:-3) . 104.

С уменьшением частоты вибронагружения следует увеличить амплитуду.

Использование вибронагружения с частотой менее 5 Гц и амплитудой менее

0,1 от расчетного усилия выпрессовки. приводит к значительному увеличению длительности процесса релаксации остаточных напряжений, что снижает производительность процесса.

Применение вибронагружения с частотой свыше 30 Гц и амплитудой более

0,25 от расчетного усилия выпрессовки не рекомендуется, так как это приводит в ряде случаев к распрессовке соединения во время вибронагружения.

Снятие остаточных напряжений (релаксация остаточных напряжений ) может быть обеспечено путем нагрева соединения до температуры рекристаллиза ционного отжига и выдержке при этой температуре в течение 50 мин, или путем облучения ультразвуком.

В процессе снятия остаточных напряжений создаются условия для за текания металла детали 2 во впадины детали 1, что приводит к значительному увеличению прочности соединения без введения дополнительных креплений при любом сочетании коэффициентов линейного расширения охватываемой и охватывающей деталей.

Пример осуществления способа.

Изготовляют деталь 1 прессового соединения, охватывающую деталь 2, которая выполнена в виде втулки с наружным диаметром d = 45 мм и внутренним диаметром 0 = 30 мм, а охваты-. вающая.деталь 1 выполнена в виде вала. Втулку и вал изготавливают иэ стали 45 .с одинаковым коэффициентобм линейного расширения cL = 11,65,10

Охватывающую деталь 2 подвергают холодной калибрующей обработке (дорнованию) с натягом дорнования N>-=

600 мкм, остаточные напряжения при этом равны 18 кг/мм . Охватываемую деталь 1 обрабатывают .перед сборкой виброобработкой шариком с режимами обработки: число оборотов детали

n = 560 об/мин, частота осцилляции

60 Гц, диаметр шарика d> = 3 Мм, подача шарика по оси детали S

0,7 мм/мин, нагрузка .на шарике Р =

60 кг/мм, амплитуда колебаний осцилляции 1 = 3 мм.

Сборку соединения осуществляют.с заранее заданным натягом N = 50 +

+ 5 мкм путем охлаждения охватываемой детали 1 в жидком азоте. После сборки соединение подвергают вибронагружению на специальном стенде с час- . тотой f = 20 Гц и амплитудой виброусилия, равной.520 кгс, что составля967766

Формула изобретения

Фиг.l

ФиаЯ

Фиа 2

Составитель И. Басова

Редактор A. Козориз Техред Л.Пекарь Корректор М.Шарсщи

Заказ 7982/25 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, москва, Ж-35, Раушская наб., д. 4/5

Филиал ПЛП "Патент", r. ужгород. ул. Проектная, 4 ет 0,15 от усилия выпрессовки. Число циклов нагружения равно 2,8 10

Затем соединение подвергают испытаниям на скручивание и осевой сдвиг.

Скручивание проводится в специальном приспособлении, а осевой сдвиг — при помощи гидравлического пресса.

Результаты испытаний показывают, что предложенный способ соединения деталей, по сравнению с известным, позволяет увеличить прОчность собранного узла на относительный сдвиг в

1 осевом направлении в 3,5-4,5 раза, на скручивание в 4,1-5,2 раза.

1. Способ соединения деталей с натягом, заключающийся в том, что на одной из соединяемых деталей выполняют канавки, собирают детали, после чего соединение обрабатывают с обеспечением затекания материала другой соединяемой детали в канавки первой детали, отличающийся тем, что, с целью повышения прочности соединения, перед сборкой на контак тирующей поверхности другой детали создают путем пластической дейормации остаточные напряжения сжатия,величина которых в 1,5-2 раза болыще предела ползучести материала этой детали, а обрабОтку соединения ведут ,путем снятия остаточных напряжений., 2. Способ пе п. 1, о.т л и ч а юшийся тем, что остаточные напря- жения снимают путем вибронагружени Г

10 соединения с частотой 5-30 Гц и ам- . плитудой, равной 0,10-0,25 от усилия выпрессовки.

3. Способ по и. 1, о т л и ч а юшийся тем, что остаточные напря15 жения.снимают путем нагрева соединения до температуры рекристаллизаци-. онного отжига.

4. Способ по п. 1, о т л и ч а ю шийся тем, что остаточные напря2р жения снимают йутем облучения соеди нения ультразвуком.:

Источники Информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР:

Р 740470, кл. В 23 Р 11/02, 1978 .(прототип).