Устройство для изготовления железобетонных изделий

Иллюстрации

Показать всеРеферат

, (72) Авторы изобретения

Г. А. Рогов и В. П. Дюбайло ЯЯСОЯЗЧ. .Я

11ЛТЕИТЧО1 д ТР,(ц;.РР:С(ЯЯ

Проектно-конструкторско-технологическое б ро с опйтйым производством Иинистерства промышленного трои%6ЫИВ1 А

Белорусской ССР (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ

Изобретение относится к изготов- лению железобетонных изделий и может быть использовано при формовании длин-. номерных элементов каркаса зданий, а также свай, столбов и других изделий, имеющих распалубочные уклоны.

Известно устройство для изготовления железобетонных изделий, содержащее многоместную форму с несущей рамой и формирующими полостями, разде1О ленными по длине на отдельные участки, соединенные шарнирами, размещенными поочередно в нижней и верхней части формы по ее длине, при этом шарниры, размещенные в нижней части формы, со-, единены с ее несущей рамой, а под шарнирами верхней части формы вмон-. тированы подъемные механизмы с опорными роликами (1).. Недостаток такого устройства. значительные габариты по высоте.

Наиболее близким к изобретению является устройство для изготовления

2 железобетонных изделий, содержащее многоместную форму с несущей рамой. и формующими полостями, разделенными по длине на отдельные участки, соединенные шарнирами, расположенными в верхней и нижней частях формы, последние их которых соединены с несущей рамой, приспособления для подьема опорных роликов, выполненные в виде шарнирно-рычажных механизмов, одни концы которых соединены с рамой, а другие расположены с возможностью перемещения . в установленных на раме вертикальных направляющих (2).

Недостатками известного устройства . являются ненадежная работа, так как его конструкция не обеспечивает надежной фиксации формы в исходном для формования положении и роликов в верФнем положении, а также. повышенные энергозатраты,из-за наличия четырех приводов.

967839

Формула изобретения

Цель изобретения — повышение надежности работы устройства путем надежной фиксации формы и опорных роликов и сокращения энергозатрат.

Указанная цель достигается тем, 5 что в устройстве для изготовления железобетонных изделий, содержащем многоместную форму с несущей рамой и формующими .полостями, разделенными по длине на ртдельные участки, соединен- 0 ные шарнирами, расположенными в верхней и нижней частях формы, последние . из которых соединены с несущей рамой приспособления для подъема опорных роликов, выполненные в виде шарнирно- 15 рычажных механизмов, одни концы которых соединены с рамой, а другие расположены с возможностью перемещения в установленных на раме вертикальных направляющих, имеются продольные 20 направляющие с установленной в них .приводной ележкой с боковыми пластинами, выполненными с криволинейными пазами и пальцами, закрепленными на секциях формы и шарнирно-рычажных 25 механизмах.

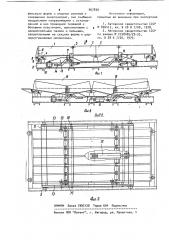

На фиг ° 1 изображено предлагаемое устройство в исходном положении (положение формования), общий.вид; на фиг. 2 - то же, в положении распалубки; на фиг. 3 - вид А на фиг. 1.

Устройство состоит из формы, разделенной вдоль. своей оси на несколько участков 1 и 2, которые соединены между собой в верхней части шарнирами З5

3, а в нижней части каждый из этих участков прикреплен шарнирами 4 к общей несущей раме 5. Форма имеет торцовые борта 6 с рычагами 7, соединенны10 ми шарнирами 8 с формой и шарнирами . 9, с несущей рамой 5, В направляющих

10 несущей рамы 5 установлена тележка

11, приводимая в действие гидроцилиндЬ ром 12. На тележке установлены боковые пластины 13 с криволинейными пазами 14, в которых размещены пальцы

15 элементов формы и пальцы 16 приспособления для подъема опорных роликов 17, выполненные в виде шарнирнорычажных механизмов 18. Каждый шарнир-50 нопрычажный механизм одним концом присоединен к несущей. раме 5, а другим с опорным роликом 17 расположен в вертикальных направляющих 19, установленных на несущей раме 5.

Устройство работает следующим о6разом.

Для распалубки готовых изделий открывают торцевые борта 6, затем включают гидроцилиндр 10, который перемещает тележку 11 в направляющих 10 несущей рамы 5. При этом пальцы 15 элементов формы перемещаются в криволинейных направляющих пазах 14 боковых пластин 13, участки 1 формы перемещаются в направлении движения тележки, рычаги 7 поворачиваются вокруг шарниров 8 и 9, открывая торцовые борта 6 и фиксируя их в этом положении.

Происходит одновременный отрыв формующих.поверхностей от изделий при ,опускании участков 1 и 2 формы. В этот момент пальцы 16 шарнирно-рычажных механизмов 18 перемещаются по прямолинейному участку криволинейных пазов 14. После того, как пальцы 16 выйдут на криволинейный участок пазов

14, пальцы 15 выйдут на прямолинейный участок пазов, происходит подъем шарнирно-рычажных механизмов 18, т, е. в момент полного опускания участков

1 и 2 формы. При полном подъеме механизмов 18, когда пальцы 16 находят,ся на верхнем прямолинейном частке пазов 14, опорные ролики 17 поднима;ются в крайнее верхнее положение вместе с изделиями !9, которые выкатываются по ним на платформу или рольганг, расположенный у торца формы (не показан). Сборка формы в исходное для формования положение происходит в обратном порядке при движении тележки 11 в противоположном направлении.,Устройство для изготовления железо бетонных изделий, содержащее многоместную форму с несущей рамой и формующими полостями, разделенными по длине на отдельные участки, соединенные шарнирами, расположенными в верхней и нижней частях формы, последние из которых соединены с несущей рамой, приспособления для подъема опорных роликов, выполненные в виде шарнирнорычажных механизмов, одни концы которых соединены с,рамой, а другие расположены с возможностью перемещения в установленных на раме вертикальных направляющих, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности работы устройства путем надежной

967839 г

В

Р

Фиг. 1

ВНИИПИ Заказ 7997/28 Тираж 604 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

5 фиксации формы и опорных роликов и сокращения энергозатрат, оно снабжено продольными направляющими с установленной в них приводной тележкой с боковыми пластинами, выполненными с криволинейными пазами и пальцами, закрепленными на секциях формы и шарнирно-рычажных механизмах.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 806413, кл. B 28 8 7/00, 1978.

2. Авторское свидетельство СССР по заявке М 2758485/29-33, кл. 8 28 B 7/GO, 1979.