Способ получения выпускной формы ускорителя вулканизации каучуков

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕДЬСТ8У. (61) Дополнительное к авт. сеид-ву

1 (22) Заявлено 23 ..1 2. 80 (21) 3224683/ 23-05

q присоединением заявки йе (23) Приоритет

Опублмковано 23.10.82. Бюллетень М 39

Дата опубликовамия описания 26.10 82 (53)M. Кл.

С 08 К 9/00

В 01 J 2/00

С 08 1 9/00

3Ьеударстеаниый комитет

СССР ао делам иэобретеиий и открытий (53) УДК 678.7 (088. 8) жв;7Х!% Д ан ФЖ®ФИМА

ИА (ЯНТНФ1 1 ткхничискм 1

ro 3 ц ) А. П. Хардин, С. Ф. Борисов, М. К. Старово

П. П. Гнатюк, Г, А. Анохин, А. И. Вальд

Волгоградский ордена Трудового Краси политехнический институт (72) Авторы . изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ВЫПУСКНОЙ ФОРМЫ

УСКОРИТЕЛЯ ВУЛКАНИЗАЦИИ КАУЧУКОВ

1 2

Изобретение относится к области Недостатком известного способа химической технологии, а именно к концентрирования водных суспензий способам получения выпускных форм 1с последующей сушкой является многоускорителей вулканизации каучуков, стадийность процесса, сложность и осуществляемых путем отгонки жидкой высокая металлоемкость применяемого фазы из суспензий. оборудования, большие энергозатраты, обилие сточных вод, а также низкая .В производстве большинства извест- производительность оборудования. ных ускорителей вулканизации каучуков, Цель изобретения - интенсификация например тетраметилтиурамдисульфида способа получения выпускной формы (тиурам щ, тетраэтилтиурамдисульфи- О ускорителя вулканизации и повышение да (тиурам ц, 2-меркаптобензтиазола качества ускорителя.

I (каптакс), 2,2-дибензтиазолилдисульфи Поставленная цель достигается тем, да (альтакс), 2-бензтиазол-N-морфолил- что согласно способу получения высульфида (сульфенамид Щ,получение вы пускной Формы ускорителя вулканиза пускной формы целевого продукта осуще ции отгонкой воды из .суспензии ускоствляется концентрированием водной сус рителя при термообработке, отгонку пензии на барабанных вакуум-фильтрах воды cначала осуществляют при 150с последующей сушкой порошка (порошко 160 С и остаточном давлении 50вая выпускная форма) или гранулирова- . 150 мм рт.ст. до концентрации суспен, х, нием сконцентрированной суспензии c . зии 70-803,а затем при аналогичном оспоследующей сушкой гранул на ленточ таточном давлении и температуре на 10:ных воздушных сушилках (вь|пускная Фор 20 С ниже температуры плавления ускома в виде гранул) (1 ). рителя до получения последнего в виде

3 96804 сухого порошка с остаточной влажностью

: О, 1-0, 3. иас.3.

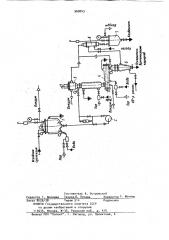

На чертеже представлена принципиальная технологическая схема уст, ройства для осуществления предлагаемо- g го способа.

Получение выпускных форм ускорителей вулканизации каучуков осуществля-. ется в комбинированном роторно-пленоч-. ном испарителе, состоящем из верти- !О кальной ступени 3, горизонтального роторно-пленочного досушивателя 4, рхлаждаеиой шлюзовой камеры 5. Исходная суспензия ускорителя вулканизации каучуков из мерника 1 через доза- 3S тор 2 поступает в первую ступень ап--.парата 3, где при нагревании и ваку-, умировании при пленочном течении по поверхности теплообмена происходит ее концентрирование, а получение сухо-20

ro продукта достигается во второй ступени 4. Высушенный продукт накапливается в шлюзовой камере 5, откуда по мере накопления поступает на затари- вание . Пары воды конденсируются в хо- лодильнике 6, откуда конденсат поступает в емкость 7.

Эффективность способа проверена в условиях опытного цеха НИИХИМПОЛИМЕРа.

Пример 1. Получение выпускаемой формы тиурама Е.

Водную суспензию тиурама Е с содержанием основного вещества 15/, со скоростью 240 кг/ч м дозируют в пер3S вую ступень комбинированного роторнопленочного испарителя с поверхностью теплообмена .0,5 и, где при температуре 160оС, остаточном давлении

150 мм рт.ст. и времени пребывания

40 продукта примерно 1,5 мин, получают пасту с содержанием 80 тиурама Е.

Полученная паста поступает во вторую ступень, где при 55оС (на 20ОС ниже температуры плавления тиурама Е), 45 остаточном давлении 150 мм рт. ст. и времени пребывания примерно 6, 5 мин происходит отгонка воды до остаточного содержания О, 1i и кристаллизация тиурама Е с получением порошковой выпускной формы с содержанием основного вещества 98,74. Удельная производительность испарителя

36,0 кгlч ° >

П р и м-е р 2. Получение выпускной формы каптакса;

3 4

Аналогично примеру 1 при температуре 150 С и остаточном давлении

50 мм рт. ст. на первой ступени из суспензии, содержащей 18i каптакса, получают 704-ную пасту целевого продукта,, из которой при 170 С 1на 1ООС ниже температуры плавления каптакса) и остаточном давлении 50 мм рт. ст. на второй стадии получают порошок каптакса с содержанием основного ве.щества 97,54 и остаточной влажности

0,24. Удельная производительность испарителя 38,0 кг/ч- м °

П р .и м е р 3. Получение выпускной формы альтакса.

Из суспензии альтакса, содержащей

16,5i целевого продукта, с соблюдением условий примера 2 получают порошок .альтакса с содержанием 96,04 основного вещества и 0,34 влаги.

Удельная производительность испарителя 45,0 кг/ч.м .

Пример 4. Получение выпускной формы сульфенамида M.

Аналогично примеру 1 из суспензии, содержащей 18i сульфенамида М, при температуре на второй стадии 70оС

1,на 20оС ниже температуры плавления

;целевого продукта) получают порошко вую выпускную форму с содержанием основного вещества 99,23 и остаточной влаги 0,13. Удельная производительность аппарата по сухому продукту 43,2 кг/ч.м2.

П р и и е р 5. Получение пасты каптакса.

С соблюдением условий примера 2 при дозировке исходной суспензии

360 кг/ч-м2 получают каптакс в виде пасты с содержанием 273 влаги, которую используют для получения гранулированной выпускной формы каптакса известными методами.

Пример 6. Получение выпускной формы альтакса.

Аналогично примеру 3 из суспензии альтакса, содержащей 50 целевого продукта, получают порошок альтакса с содержанием основного вещества

96,3i и остаточной влажности О, 3i.

Удельная производительность испарителя по сухому продукту 61,5 кг/ч ° м .

Данные по эффективности предлагаемого способа в сравнении с базовым обьектом известного способа приведены в таблице .

968043

Показатели

Способ

170

96-99,2

94-97

Содержание влаги, мас.3 0,1-0,3

0,4-0 5

Расход пара, гкал/т 2,0

5,.2

Металлоемкость, т 8,5

40

300-400

61,5

Температура, С (максимальная) Содержание основного вещества, мас.4

Стоимость оборудования, тыс.руб.

Удельная производительность, кг/ч..м

Металлоемкость единицы оборудова- ния и удельная производительность по сухому продукту проведены для эквивалентного типоразмера и 503-ной исходной суспензии соответственно.

Как следует из приведенных данных, предлагаемый способ позволяет. увеличить содержание основного вещества в целевом продукте на 2-33, снизить остаточную влажность до 0,1-0,33 при значительно меньших энергозатратах, металлоемкости и стоимости оборудования. Одновременно существенно повышается удельная производительность процесса по сухому продукту,(61,5 против 50 кг/ч.м ) .

Формула изобретения

Способ получения выпускной формы ускорителя вулканизации каучуков отПредлагаемый Известный гонкой воды из суспекзии ускорителя при термообработке, о т л и ч а ю,шийся тем, что, с,целью интен Сификации,способа и повышения. качества ускорителя, отгонку воды сначала осуществляют .при 150-160 С и остаточном давлении,50-150 мм рт. ст. до концентрации суспенэии 70-883, а за тем при аналогичном остаточном давлении и температуре на 10-20оС ниже температуры плавления ускорителя до получения последнего в виде сухого порошка с остаточной влажностью О, 10,3 мас.3., Источники информации, принятые во внимание при экспертизе

1. Блох Г.А . Органические ускорители вулканизации каучуков. М., "Химия", 1972, с. 86-90 (прототип).

968043

Заказ 02 /3 Тираж 51

ВЧИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35 Раушская наб. д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, Составитель В. Островский

Редактор Г. Волкова Техред Л. Пекарь Корректор С. Шекмар