Установка для термообработки минеральных суспензий

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТ8У (6I ) Дополнительное к авт. спид-ву (22) Заявлено 17. 10. 78 f 2 I ) 2678910/24-06 (5l)N. Кл. с присоединением заявки ¹ (23) Приоритет

F 26 В 3/12

3Ьаударетввнныв комитат

СССР во двлаи изобретений и открытии (53) УДК 66. 047. ,791,1 (088.8) Опубликовано 23. 10 .82 . Бюллетень ¹ 39

Дата опубликования описания 25. 10.82

В.Л. Бильдюкевич, Б.К. Демидович, Д.Т. Яким

Г.З. Плавник, В.А. Лебедкова, Н.Н. Дубровск

Е.А..Проскалович и А.И. Пивоваров вич, Й

1 (72) Авторы изобретения

ГЕХИ троиавяь

Минский научно-исследовательский институт материалов ИПСИ Белорусской ССР (7I ) Заявитель (54) УСТАНОВКА ДЛЯ ТЕРИООБРЛБОТКИ ИИНЕРАЛЬНЫХ

С УС ПЕ НЗ И 1=1

Изобретение относится к технике термообработки минеральных суспензий и может быть использовано в промышленности строительных материалов, химической и пищевой отраслях промышленности, например, при регенерации извести иэ шильтрационного осадка сахарного производства.

Известны установки для термообработки минеральных суспенэий, содержа" то щие в верхней части распылительную сушильную камеру с диспергатором и размещенную под ней камеру кипящего слоя 1.1).

Однако данные установки отличаются 15 невысокой производительностью и невозможностью использования высокотемпературного теплоносителя.

Наиболее близкой по технической

ZO сущности и достигаемому результату к предлагаемой является установка для термообработки минеральных суспензий, содержащая диспергаторы для распыла суспензии, цилиндрическую сушильную камеру, конический переходник и высо" котеипературную камеру с установленными в ней тангенциальными соплами ввода теплоносителя < 2).

Однако известная установка не по" зволяет работать с различной производительностью при постоянном содер" жании двуокиси углерода в отработанных. газах, например, с производительностью в 5-10 раз меньше номинальной.

Необходимость поддержания постоянного содержания СО2 в отработанных газах вызвана использованием их, например, в процессе очистки диффузионного сока сахарного производства. В этом случае минимально допустимое содержание СО в отработанных rasax должно составлять

30/. При этом ограничивается расход топлива, так как увеличение расхода топлива, сжигаемого в высокотемпературной камере, приводит к снижению содержания COg в отработанных газах. перечное сечение, например, площадь поперечного сечения части 7 в 1О раэ меньше, чем площадь поперечного сечения части 6.

Установка работает следующим образом.

Термообрабатываемая минеральная суспензия, например суспензия фильтрационного осадка сахарного производства, имеющего следующий химический состав, вес.3: СаСО> 85, органические добавки 15, влажностью 45-503, подается под давлением (20-25) 10 н/М к диспергаторвм 1 и распыливается в цилиндрической сушильной камере 3 в поток газообразного теплоносителя, поступающего из высокотемпературной камеры с температурой 500о

900 Г. При этом температура в сушильной камере 3 составляет 150-250 С.

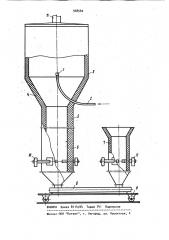

Высушенный мелкогранулированный материал под действием собственного веса падает на поверхность конического переходника 4 и осыпается по ней в верхнюю часть 5 высокотемпературной камеры. В зависимости от. требуемой производительности под верхней час" тью 5 может устанавливаться часть 6 или часть 7 камеры. Установка этих частей 6 и 7 обеспечивается возвратно-поступательным перемещением платФормы 9 в направлении, перпендикулярном оси камер. Например, на чертеже под верхней частью 5 установлена часть 6, поперечное сечение которой больше сечения части 7 в 10 раэ (номинальная производительность установки). Через тангенциальные сопла 10 в вы<:окотемпературную камеру вводится теплоноситель с температурой 8001200 С. При этом в этой камере создается восходящий вихревой поток теплоносителя, движущийся с тангенциальной скоростью 30-50 и/с, Иикрогранулы материала, двигаясь сверху вниз, в противотоке с теплоносителем нагреваются до 950-1100 C и декарбонизируются с образованием окиси -кальция и двуокиси углерода. При этом расход топлива, подаваемого в высокотемпературную камеру, составляет 0,09-0,15 кг усл.топл. на 1 кг извести (Ca0) активностью 903. При таком расходе топлива процентное содержание двуокиси углерода в отработанных газах, отводимых из сушильной камеры 3, составляет 30321. Уменьшение содержания СО 2. в отработанных газах ниже 30 .: является недопустимым, так как делает их непри3 96856

В случае необходимости уменьшения производительности установки в 5-10 раз меньше номинальной уменьшается количество теплоносителя, сжигаемого в высокотемпературной камере. При этом нарушается аэродинамический режим работы камеры, так как снижается закрутка потока и термообработка становится невозможной.

Увеличение количества теплоносите- >в ля для поддержания нормального аэродинамического режима невозможно, так как оно приводит к снижению содержания СОд в отработанных газах. Установка двух камер термообработки раэ- is ного поперечного сечения соосно, последовательно друг за другом приводиТ к значительному увеличению общей высоты установки. Строительство же двух установок различной производительнос- >о ти приводит к увеличению производственных площадей.

Целью изобретения является обеспечение возможности работы установки с различной производительностью при по- стоянном содержании двуокиси углерода в отработанных газах.

Поставленная цель достигается тем, что высокотемпературная камера имеет горизонтальный разъем, а расположенная под ним нижняя часть камеры выполнена подвижной и установлена на платформе с возможностbe возвратно-поступательного перемещения, причем платформа дополнительно снабжена по крайней иере однои нижнеи частью высоко35 температурной камеры другого типоразмера.

На чертеже схематически изображена предлагаемая установка.

Установка содержит диспергаторы 1 для распыла термообрабатываемой минеральной суспензии, подаваемой по трубам 2, цилиндрическую сушильную камеру 3, конический- переходник 4, со"

45 единенную с ним верхнюю часть 5 высокотемпературной камеры. Установка содержит две взаимозаменяемые нижние части 6 и 7 высокотемпературной камеры различного поперечного сечения, соединенные общим разгрузочным устрой50 ством 8 и установленные на подвижной платформе 9. Ввод теплоносителя в высокотемпературную камеру осуществляется через тангенциальные сопла 10.

Отвод отработанных газов из сушильной камеры 3 осуществляется через трубу 11. Нижние части 6 и 7 высокотемпературной камеры имеют различное по5 9685 годными для очистки диффузионного сока сахарного производства. В связи с этим недопустимо увеличение расхода топлива, подаваемого на термообработку, выше приведенных значений. Готовый продукт (известь) выгружается из нижней части 6 или 7 высокотемпературной камеры с помоцью разгрузо ного устройства 8. Отработанные газы из сушиль" ной iÿèåðû 3 отсасываются вентилято" 10 ром (не показан ) через трубу 11. В случае возникновения необходимости перевода установки на производительность, в >-10 раз меньшую номинальной, путем перемещения платформы 9 1S влево осуществляется быстрая замена части 6 на часть 7. При этом теплоноситель подается через сопла 10 в часть 7. Удельный расход теплоносителя остается прежним, а общий расход рр уменьшается пропорционально количест" ву выпускаемого продукта (извести ).

В результате этого поддерживается оптимальный аэродинамический режим работы высокотемпературной камеры. Про-щ центное содержание двуокиси углерода ,(C0 ) в отработанных газах вследствие неизменного удельного расхода топлива остается постоянным. Части 6 и 7 высокотемпературной камеры соединены: 30 общим разгрузочным устройством 8, что упрощает процесс их замены и обеспечивает непрерывность производственного цикла.

Выполнение высокотемпературной ка- меры в виде двух отдельных частей, верхняя из которых жестко связана с коническим переходником, а нижняя является подвижной и может перемещаться возвратно-поступательно в направлении, перпендикулярном оси верхней части высокотемпературной камеры, позволяет осуцествить быстрое изменение конструкции установки в случае возник новения необходимости работы с различ

60 6 ной производительностью (при изменении ее в 5-10 раз). При этом сохраняется неизменным удельный расход топлива, что позволяет поддерживать постоянным содержание двуокиси углерода в отработанных газах. Для обеспечения таких целей с помощью известных кон-, струкций потребовались бы две автономные установки. Поэтому при использовании предлагаемой установки сокращаются производственные площади. формула изобретения

Установка для термообработки мине-. ральных суспензий, содержащая цилиндрическую сушильную камеру с диспергаторами для распыла суспензии и подсоединенную к ней с помощью конического переходника высокотемпературную камеру с тангенциальными соплами для ввода теплоносителя, о т л и ч а ю ц ая с я тем, что, с целью обеспечения работы установки с различной производительностью при постоянном содержании двуокиси углерода в отработанных газах, высокотемпературная камера имеет горизонтальный разъем, а расположенная под ним нижняя часть камеры выполнена прдвижной и установлена на платформе с возможностью возвратнопоступаетльного перемещения, причем платформа дополнительно снабжена по крайней мере одной нижней частью высокотемпературной камеры другого типоразмера.

Источники информации принятые во внимание при экспертизе

1. Лыков М.В., Леончик Б.И. Распылительные сушилки. М., нМашинострое" оие", 1966, с. 229.

2. Авторское свидетельство СССР

У 613176, кл. F 26 В 3/12, 1976.