Способ контроля и сборки пары конических зубчатых колес

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В.И.Задорожный, В.P.Êàóëèí, И.П.Нежурин., "=:-:-- и В.С.Погорелов (71) Заявитель (54) СПОСОБ КОНТРОЛЯ И СБОРКИ ПАРЫ

КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к машиностроению, а конкретнее к контролю зубчатых колес.

По основному авт,св. N 868311 известен способ контроля и сборки пары конических зубчатых колес, заключающийся в том, что зубчатые колеса устанавливают на контрольно-обкатном станке в номинальное положение и производят подгонку суммарной зоны касания сопряженных зубьев до требуемого оптимального положения. Затем дополнительно дискретно смещают зубчатые колеса в обоих направлениях вдоль оси от номинального положения и находят соответствие между положением суммарной эоны касания и величинами смещений, а после установки колес в корпусе передачи в номинальном положении нагружают их, определяют положения пятна контакта и сравнением с положением зон касания находят величину смещения колеса, при котором суммарная зона каса ния располагается на поверхности зуба в положении, близком к располо" жению пятна контакта под нагрузкой, после чего смещают их от номинального положения на найденную величину, но в обратном направле.нии jl g.

Такой способ не учитывает изменения линейных размеров колес и -их опор и смещения пятен контакта, про", исходящих под влиянием повышения температуры при эксплуатации колес из-за использования различных материалов для зубчатых колес и для корпуса редуктора.

Целью изобретения является повышение долговечности и надежности передач, эаключенных в корпус, имего ющий температурный коэффициент линейного расширения, отличный от материала зубчатых колес.

968583 1 . 4 ны смещений в направлении, обратном изменениям расстояний l и 11,.

Эта цель дости гается тем, что после сборки оба зубчатых колеса .дополнительно смещают вдоль их осей на расстояния, которые предварительно определяют по формуле ям„= - Ы- Е„„), где А М - величина дополнительного смещения зубчатого колеса вдоль оси, мм; д1 - разность температур в ус-:, ловиях сборки и эксплуата" ции, град.

- разность коэффициентов ли-.

15 нейного расширения материла корпуса и зубчатых колес, град;

1ш(й) - расстояние от вершины делительного конуса до опорной плоскости сборочного узла шестерни (зубчатого колеса ), мм, и в направлении, обратном измерению расстояния от вершины двлительного конуса до опорной плоскости сборочного узла зубчатого колеса.

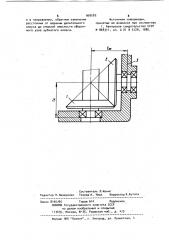

Ня чертеже показана схема зацепления конических колес.

В результате дополнительного смещения колес и их последующего нагрева зубчатые колеса работают в опти-. мальных условиях.

Так, например, стальные зубчатые конические колеса, установленные в корпусе из сплава алюминия, в результате повышения температуры в редукторе на ь = 100 С смещаются на величины А И1я,= - 0,28 мм и

А И 1,= - 0,21 мм. Эти величины определяются в соответствии с вышеприведенной зависимостью с учетом того, что величина < = 246 мм,(для шестерни) и 1g = 207 мм (для колеса), а дА =. 11.10 6 . Учет. и компенсация темп. пературных деформаций такой величины позволит повысить плавность работы колес на 1-2 степени, что обеспечит повышение нагруэочной способности . изделия в 1,5 раза, а долговечностисоответственно в 3 раза.

Формула изобретения

Способ реализуется следующим об30 разом.

Зубчатые колеса 1 и 2 устанавливают на контрольно-обкатном станке в номинальное положение и производят подгонку суммарной зоны касания зубьев. Затем зубчатое колесо смещают дискретно в осевом направлении и фиксируют получающиеся при этом пятна контакта. Установку колес в редукторе осуществляют в номиналь.ном положении прирабатывают под нагрузкой и фиксируют следы приработки.

Характер и положение следов приработки сравнивают с пятнами контакта, полученными в различных положениях зубчатых колес на контрольнообкатном станке, и определяют то пятно контакта, которое в наибольшей степени соответствует следам приработки, и величину осевого смещения колеса, при котором это пятно было получено. Затем зубчатое колесо при сборке смещают от номинального положения, но в обратном направлении.

После этого по вышеуказанной Формуле определяют величины дополнительных 55 смещений зубчатых колес 1 и 2 и смещают их относительно корпуса 3 редуктора вдоль осей на найденные величигде АМ,.величина дополнительного смещения зубчатого колеса вдоль оси, мм; разность температур в условиях сборки и эксплуатации, град; разность коэффициентов линейного расширения материала корпуса и зубчатых колес, град- 1; расстояние от вершины делительного конуса до опор ной. плоскости сборочного узла шестерни (колеса ), мм

Способ контроля и сборки пары конических зубчатых колес по авт.св.

Р 868311, отличающийся тем,,что, с целью .повышения долговечности и надежности передач, заключенных в корпус, имеющий температурный коэффициент линейного расширения, отличный от материала зубчатых колес, после сборки оба зубчатых колеса дополнительно смещают вдоль их осей на расстояния, которые предварительно определяют по формуле

4 4„= >d g(g) 5 968583 и в направлении, обратном изменению расстояния от вершины делительного конуса до опорной плоскости сборочного узла зубчатого колеса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 868311, кл. G 01 В 5/20, 1980.

Заказ 8140/65 Тираж 614 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,. Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4. Составитель Л.Кениг

Редактор Н.Лазаренко Техред М. Надь Корректор В.Бутяга