Устройство для поперечно-клиновой прокатки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик п1>969388 (61) Дополнительное к авт. свид-вуИ1М Кл з (22) Заявлено 08 ° 10 ° 80 (21) 2989785/25-27

В 21 Н 1/18 с присоединением заявки Мо "

Государственный комитет

СССР по делан изобретений . и открытий (23) ПриоритетОпубликовано 301082. Бюллетень Мо 40

t$3) УДК;б 21 ° 771 °.07(088.8) Дата опубликования описания р0 10.82 (72) Авторы изобретения

В.А, Клушин, В.И. Садко и A.Í.. Давидови. (71) Заявитель.,Физико«технический йнститут AH Белорусско (54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-КАЛИНОВОЙ

ПРОКАТКИ.2

Изобретение относится к обработ ке металлов давлением, в частности каоперечко- клиновой прокатке, и мо- . жет быть использовано при изготовлении изделий;типа ступенчатых валов.

Известен инструмент для поперечноклиновой прокатки, формообразующие клинья которого выполнены с наружнымк и внутреннимк наклонными деформируюшими поверхностями-. Внутренние наклонные деформирувхцие поверхности клиньев обеспечивают. набор металла в бурт, диаметр которогО превышает диаметр исходной заготовки, наружные поверхности:- раскатку эаготовки fl).

Однако известная конструкция инструмента не может быть применена .при прокатке изделий, требукнцих наборных операций.

Известно устройство для поперечноклиновой прокатки, содержа}атее установленные в-стайине подвижную к .неподвижную плиты с закрепленнйми .на них формообразующими клиновыми элементами с наружными наклонными дефор« мирующими поверхностями и внутренними, образуххцкми закрытый клиновой калибр с вершиной у основания формообразукхцих клиновых элементов по направлению прокатки (2).

Недостатком известного устройства является низкое качество прокатывае:мых изделий и большие габариты устройства.

Цель изобретения — повышение качестства получаемых изделий и уменьшение габаритов устройства.

1О.Поставленная цель достигается тем, что устройство для поперечно-клиновой прокатки, содержащее установленные в станине подвижную и Неподвижную плиты с закрепленными на каждой из них двумя формообразующими клкновымк элементами с наружными наклонными деформнрую-, щими поверхностями и внутреннкмн, образующими закрытый клиновый калибр с вершиной у основания формообразукхцих

° клиновых элементов по направлению прокатки, снабжено двумя дополнительнымк клиновыми элементами с калибрувхцими поверхностями, каждый из кото25: рых установлен на соответствующей плите перед формообразующими клиновыми элементамк по направлению прокатки, причем ширина калнбрукщих поверхностей определяется !неравенством .

30 h 1а5Ь, 969388 а межклиновое расстояние межцу калибрующими поверхностями определяются неравенством . 2.Р„ь " где h - -межклиновое расстояние между калибрующими. поверхностями;

1 - ширина калибрующих,поверхностей дополнительного клинового элемента; .

h - максимальное значение межкли- ® аеас нового расстояния;

PÄ- осевое сжимающее усилие прокатки1

Š— модуль продольной упругости изготавливаемого иэделия; 15

F — площадь поперечного сечения .прокатываемого стержня.

Углы заострения наружных наклонных деформируюших поверхностей определяются неравенством 20 Ф ."+е Ф где — угол заострения наружных на2. клонных деформирующих поверхностей; 25

- угол заострения внутренних

1 наклонных деформирующих поверхностей; д - степень обжатия.

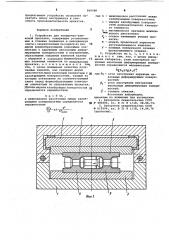

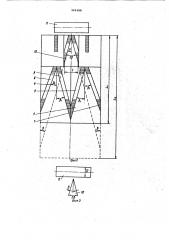

На фиг. 1 показано устройство рдя Зо поперечно-клиновой прокатки1 на фиг.

2 — нижняя плита; на фиг. 3 - началь« ная стадия прокатки; на фиг, 4 — начальный момент процесса прокатки на участке формообразующих клйновых элементов, на фиг. 5 — переходный мо-: 5 мент процесса прокатки„ на фиг.б готовое изделие.

Устройство содержит станину 1 коробчатой формы, в которой установлены подвижная 2 и неподвижная 3 плиты 40 с закрепленными на них формообразующими клиньями 4 и 5 с наружными б и

7 и внутренними 8 и 9 наклонными деформирующими поверхностями и клико. выми элементами 10. 45

Устройство для поперечно-клиновой, прокатки работает следующим образом.

Заготовку 11, нагретую до ковочной температуры, подают в зону прокатки и устанавливают перед нижним неподвижным инструментом. При рабочем ходе верхней плиты 2 клиновые элементы 10 внедряются в заготовку 11 своими жтрыми заходными участками, создавая момент сил, вызывающий вращение последней. В .связи с тем, что нижний инструмент неподвижен, прокатываемая заготовка наряду, с вращательным дви,жением вокруг своей оси поступательно перемещается в направлении движения верхней плиты 2, обжимается и ., 60 раскатывается наклонными деформирующимй поверхностями инструмента. В результате деформации заготовки клиновыми элементами 10 на ней формообразуется шейка, форма и размеры которой негативно повторяют форму и размеры клиньев.

Щирина калибрующих поверхностей клиньев 1 и межклиновое расстояние h определяются равенствами

1 « Sh и мазке где h — - межклиновое расстояние между калибрующими поверхностями;

1 — ширина калибрующих поверхностей дополнительного клинового элемента, h — - максимальное значение межкли-мак нового расстояния;

P> - осевое сжимающее усилие прокатки;

Š— мбдуль продольной упругости изготавливаемого изделия;

F — площадь поперечного сечения прокатываемого стержня, выведенными из условия устойчивого протекания процесса формообразующими клиньями 4 и 5 без искривления и осаживания участка. прокатываемого изделия, заключенного между внутренними чаклонными деформирующими по-, верхностями клиньев, а-также !из конструктивных соображений: форма и размеры шейки, формообразуемой клиновыми элементами 10.

Заготовка 11 с формообразованнсЖ и средней части шейкой затем деформируется одновременно двумя парами: клиньев 4 и 5, благодаря которым осуществляется полное формообразование иэделия. Осевые сжимающие усилия, возникающие в .очагах деформации на внутренних наклонных деформирующих поверхностях недостаточны для ссаживания всего участка прокатываемого изделия, заключенного между ними,. осаживание металла. происходит лишь в локальной зоне заготовки, находящейся в непосредственной близости от самого очага деформации.

Осаживание .с образованием бурта в известных устройствах .происходит в тот момент, когда локальные зоны осаживания .сливаются в одну и осевые сжимающие напряжения превышают .предел текунести прокатываемого материала.

Ввиду того, что клиньями 10 в начальный момент прокатки формообразована шейка, то в предлагаемом устрой-. .стве слияния локальных зон осаживания не происходит, следовательно, не происходит и набора металла. В процессе деформирования заготовки внутренними ,наклонными поверхностями происходит вытяжка заготовки, поэтому. углы заострения наружных. наклонных деформирующих поверхностей следует выполнять большими внутренних +gp tg р„Д

По сравнению с базовым объектом, в качестве которого принят прототип, 969388 предлагаемое устройство позволяет со- . кратить длину инструмента и увеличить производительность прокатки. формула изобретения

1. Устройство для поперечно-клиновой прокатки, содержащее установленные в станине подвижную и неподвижную плиты с закрепленными на каждой из них. 30 двумя формообразующими клиновыми элементами с наружными наклонными деформирующими поверхностями и внутренними, образующими закрытый клиновой калибр с вершиной у основания формообразую- 15 щих клиновых элементов по направлению. прокатки, о т л и ч а ю щ е е с я тем что, с целью повышения качества получаемых иэделий, оно снабжено двумя дополнительными клиновымй элементами с jg

;калибрующими поверхностями, каждый из которых установлен на соответствующей плите перед формообразующими клиновыми элементами.по направлению прокатки, причем ширина калибрующих поверхностей определяется неравенством

h 1 5h а межклиновое расстояние между калибрующими поверхностями определяется неравенством л

2 Р

+ max где h - межклиновое расстояние между калибрующими поверхностями;

1 — ширина калибрующих поверхностей дополнительного клинового элемента;

h — максимальное значение межхлинового расстояниями

Р— осевое сжимающее усилие прокатки;

Е - модуль продольной упругости изготавливаемого изделияу

F — площадь поперечного сечения прокатываемого стержня.

2. Устройство по и. 1, о т л и ч аю щ е е с я тем, что, с целью уменьшения габаритов, углы заострения наружных наклонных деформирующих aosepxностей определяются неравенством

М в .о где фх - угол заострения наружных наклонных деформирующих поверхностей; — угол заострения внутренних наклонных деформйрующих поверхностей;

Π— степень обжатия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ,Р 480484, кл. В 21 Н 1/18, 08.06.73.

2 ° Авторское свидетельство СССР

"9 610594, кл. В 21 Н 1/18, 14.06.76 (прототип) .

969388

Составитель М. Волкова

Редактор Л. Филь Техред М.Тепер . Корректор 0. Макаренко

»»е»»»»»»

I у г д /

Филиал ППП Патент, r.Óèãîðîä, ул. Проектная, 4

» »

Заказ 8257/11 Тирам 702 Подписное .

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Ра ская наб. . 4 5