Способ охлаждения чугунных заготовок фасонного профиля при непрерывном литье

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К . АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических республик

«ц969435 (6l ) Дополнительное к авт. свид-ву (51)1й. Кн. (22) Заявлено 18.06.80 (21) 2974576/22-02

0 11/04 с присоединением заявки Рй

1Ьоударстееииый квинтет

CC.C P ао делен изобретений и открытий (23) Приоритет .Опубликовано 30.10.82. Бюллетень Рй 40

Дата опубликованяя описания 30.10.82 (53) УДК 621..746.047 (088.8) В.А. Ефимов, В.К. Ханин, И.И; Быков, В.С. Шум хин,.

В.И. Московка, В.Н. Бабич, И.Г. Раздобарин и ..И,. Грищенко " А:-

I ;; ": - .,-. р

j

Институт проблем литья АН Украинской ССР и зйввд"Центролит"

"..-= .мз. (72) Авторы изобретения (71) Заявители (54) СПОСОБ ОХЛАЖДЕНИЯ ЧУГУННЫХ ЗАГОТОВОК

ФАСОННОГО ПРОФИЛЯ ПРИ НЕПРЕРЫВНОМ

ЛИТЬЕ

Изобретение относится к металлургии, конкретнее — к управлению процессом разливки металла в горизон. тальных машинах непрерывного литья чугуна.

Известен способ управления режи5 мом затвердевания непрерывнолитой заготовки, в котором слиток вытягивают со скоростью 0,2-2 мм/с, охлаждая его в кристаллизаторе с интенсив-. ностью 1000-2000 Вт/м градЙ1.

Известен также способ получения полых чугунных заготовок, в котором охлаждение наружной поверхности отливки в кристаллизаторе производится с интенсивностью 3500-4000 Вт/м.град, а внутренней - 2500-3000 Вт/м град(2)

Наиболее близким к предлагаемому является способ автоматического управ ления режимом работы кристаллизатора

20 установки непрерывной разливки металлов, заключающийся в тож, что изменяют конусность в зависимости от скорости разливки и температуры разливки, по которому дополнительно измеряют температуру поверхности слитка и при отклонении этой температуры от заданного значения соответствующей скорости устойчивой разливки изменяют конусность кристаллизатора в направлении восстановления заданной температуры поверхностного слоя на выходе из кристаллизатора j 3).

Существенным недостатком известного способа является невозможность обеспечения теплового режима кристаллизатора при получении слитка фа" сонного профиля, особенно при непрерывном литье заготовок с развитой разностенной поверхностью. При поддержании температуры на заданном уровне для всей разностенной поверхности одинаковой и равной Т> в участках профиля с утоньшенным сечением, например ребра, получают отливку с отбелом чугуна недопустимой

969435

3 величины. При этом качество отливаемой заготовки ухудшается вследствие получения неоднородной структуры металла вдоль профиля с развитой поверхностью. Таким образом, известный способ управления тепловым режимом кристаллизатора изменением конусности пригоден только для литья слитков и заготовок одного профиля без развитой поверхности. При этом номенкла- 10 тура отливаемых изделий существенно сужается.

Цель изобретения - расширение номенклатуры литых заготовок, получаемых непрерывным способом, за счет 1s включения изделий с развитой разностенностью и повышение качества отливок.

Поставленная цель достигается тем, 20 что в способе, включающем различный теплоотвод от различных участков заготовки, изменяют интенсивность теплоотвода по периметру заготовки в пределах 250-1000 Вт/м град от тонкостенных частей и 1500-2500 Вт/м - град

25 от толстостенных.

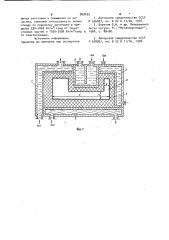

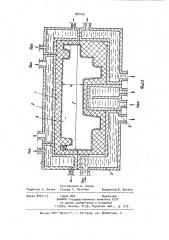

На фиг. 1 показан графитовый кристаллизатор для отливки станочной направляющей, сечение; на фиг. 2 - то же, для отливки заготовки со сложным

39 профилем, Кристаллизатор 1 содержит охлаждающие секции 2 для охлаждения заготовки 3 с развитой разнос генностью.

В этом случае скорость затвердевания тонких частей заготовки уменьшают до.0,4-0,5 мм/с за счет снижения интенсивности теплообмена до 400500 Вт/м град путем уменьшения потока охладителя через охлаждающую. 40 секцию 2. Контроль интенсивности охлаждения в заданных пределах производят по показаниям термопар, горячие спаи которых установлены в характерных зонах графитового кристалv лизатора. При этом, в зонах, соответствующих тонкостенным участкам заготовки, температуру увеличивают с

450-550 до 650-750 С, а толстостенным - снижают с 950- 1050 до 750- 5о

850 С.

Таким образом, изменяя интенсивность теплоотвода путем дифференцированного охлаждения, достигают изменения интенсивности теплоотвода в ss пределах от 2500 до 250 Вт/м град в зависимости от профиля и величины раэностенности заготовки, 4

При управлении тепловым режимом по известному способу температура частей графитового кристаллизатора, соответствующих толстостенным и тонкостенным участкам заготовки, практически не регулируется, так как теплоотвод производится с одинаковой интенсивностью от всей поверхности заготовки. В результате тонкие части переохлаждаются с образованием отбеленного" слоя. В то же время толстостенные части профильной заготовки затвердевают значительно медленнее. с о образованием ферритоперлитной структу" ры. чугуна.

Таким образом, получается неоднородное строение литого материала различных частей заготовки, что существенно снижает ее качество.

Предлагаемый способ реализуется на примере управления тепловым режимом кристаллизатора с графитовой втулкой для вытягивания заготовки

КС0451-430В со сложным профилем.

Габариты заготовки:й = 100 мм;

20- 22 мм; = 270 мм (фиг. 2) °

В процессе вытягивания температуру чугуна в металлоприемнике поддеро живают на уровне 1350 С. Скорость вы. тягивания заготовки - 0,30 м/мин.

При этом интенсивность охлаждения графитовой втулки в местах, соответствующих тонкостенным частям заготов2 ки, составляет не более 300 Вт/м - град, а в толстостенных частях -1500 Вт/м

° град. В результате применения такой интенсивности охлаждения средняя скорость затвердевания металла в кристаллизаторе составляет около 0,45. мм/с.

Анализ полученного литого материала заготовки показывает, что толщина дефектной зоны составляет всего 23 мм, в то время как ранее она достигала 6-7 мм. Практически устранен отбел и получена однородная структура чугуна по сечению отливки. При этом количество перлита s поверхност-, ной зоне 95-963. Форма включений графита - Гф 2; Гф 4. Твердость литого материала составляет 190-200 НВ.

Формула изобретения

Способ охлаждения чугунных заготовок фасонного профиля при непрерыв-. ном литье, включающий различный теплоотвод от различных участков заготовки, отличающийся тем, что, с целью расширения номенклатуры

5 969435 6 литых заготовок и повышения их ка- .1. Авторское свидетельство СССР чества, изменяют интенсивность тепло- V 536007, кл. В 22 О 11/00, 1976. отвода по периметру заготовки в пре- 2. Баранов О.А. и др. Непрерывное делах 250- 1000 Вт/м, град от тонко- литье чугуна. М., "Металлургиздат", стенных частей и 1500-2500 Вт/м град s 1968, с. 89-90. от толстостенных.

Источники информации,, 3. Авторское свидетельство СССР принятые во внимание при экспеРтизе 1 628991, кл. В 22 0 11/16, 1978.

969435

Составитель A. Попов

Редактор Е, Кинив Техред Т. Иаточка

Корректор В. Бутяга

Заказ 8261/13

Тираж 892 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, R-35, Раушская наб., д. 4/5 филиал ППП "Патент", г ° Ужгород, ул. Проектная,