Датчик для контроля глубины проплавления при сварке стыков труб

Иллюстрации

Показать всеРеферат

А. П. Дроздов, В. Н. Фоменко и В, А. Гаврилов (72) Авторы изобретения (73) Заяватель (64) ДАТЧИК ДЛЯ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ

ПРИ СВАРКЕ СТЫКОВ ТРУБ

Изобретение относится к сварке труб в частности к датчикам для контроля глубины проплавления при сварке, и может быть использовано в системах автоматического регулирования сварочных процессов.;

Известны датчики для контроля глубины проплавления, содержашие фотоэлемент, занимаюший строго ориентированное положение относительно сварочной горелки 1 ) .

Наиболее близким по технической cymности к предлагаемому является датчик для контроля глубины проплавлеиия стыков труб, содержащий корпус, внутри кс торого установлен фотоэлемент.

Датчик помещен в следящей головке.

Следящая головка помещена внутри трубы и ориентируется на шов (2) .

Недостатком известного датчика является необходимость точной ориентации .фотоэлемента относительно сварочной горелки и расположение датчика или сле2 дящей головки трубы внутри трубы во время ее сварки.

При нарушении ориентации датчика часть излучения не попадает на фотоэлемент и вырабатываемый им электрический сигнал не соответствует величине проплавления. По этой причине системы управления процессом сварки не могут поддерживать величину.проплавления на необходимом уровне, отвечающем требсьваниям качества, и в результате в сварочном соединении образуется черезмерное проплавление или прожоги.

11ель изобретения — повышение качества сварных соединений труб.

Указанная цель достигается тем, что в датчике контроля глубины цроплавления при сварке стыков.труб, содержащем корпус, внутри которого установлен фотоэлемент, корпус выполнен в виде полого го конуса, внутренняя поверхность которого снабжена отражаюшим слоем, а основание выполнено непроницаемым для светового излучения и с отверстием для

3 969 свариваемой трубы, при этом фотоэлемент смонтирован в вершине конуса.

Выполнение датчика в виде конуса с отражающей внутренней поверхностью позволяет концентрировать поток излучения от зоны нагретбго металла в его вершине, где расположен фотоэлемент, Основание конуса задерживает поток светового излучения сварочной дуги снаружи. При этом независимо от положения сварочной горелки датчик остается неподвижным и не требует расположения его внутри трубы. Таким образом, выраба1 тываемый фотоэлементом электрический сигнал дает более полную информацию о величине проплавления, что позволяет поддерживать его на уровне, обеспечивающем высокое качество сварки.

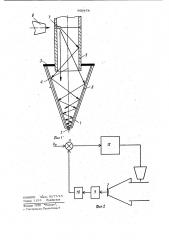

На фиг. 1 показан датчик, общий вид; на фиг. 2 — пример практического исо пользования датчика в системе автоматической регулировки проплавления (САРП).

Датчик состоит из полого конуса 1, фотоэлемента 2, расположенного в вершине конуса 1 . В основании 3 конуса 1 выполнено отверстие 4. Диаметр отверстия 4 равен наружному диаметру трубы

5. На внутреннюю поверхность конуса 1 нанесен отражающий <пой 6.

Датчик работает следующим образом.

Конус 1, установленный на штативе, (не показан), одевается на свариваемую трубу 5. Основание 3 конуса 1 выполнено непроницаемым для светового излучения, например из свинца. Поток излучения от зоны нагретого металла 7 под сварочной горелкой 8 попадает на внутреннюю поверхность полого конуса 1, покрытую отражающим слоем, например серебром 6, и, переотрал<аясь, концентрируется в вершине конуса 1, где помещен фотоэлемент 2, преобразующий энергию светового излучения в электрический сигнал, который преобразуется по одной из известных схем (фиг. 2) в управляющий сигнал, изменяющий сварочный ток обратно пропорционально плошади.излучающего нагретого металла. Электрический сигнал от фотоэлемента 2 поступает на усилитель 9 постоянного тока, интегратор 10, схему сравнения Ll, с опорным сигналом И, где вырабатывается управляющий сигнал, воздействующий на источник 12 сварочного тока, питающего сварочную дугу. Это происходит следующим образом. Интегральный поток электромагнитного излучения, пропорциональный плошади нагретого металла, преобразуется фотоэлементом 2 в элек478 4 трический сигнал, поступающий на усилитель 9, усиливается и проходит через интегратор 10, сглаживающий высокочастотные составляющие сигнала. Затем сигнал поступает на схему 11 сравнения

1 где происходит сравнение исходного сигнала с опорным и вырабатывается сиг нал рассогласования, поступающий на управляюший источник сварочного тока.

10 Если сигнал, выходящий с интегратора

10, больше опорцого, то сигнал рассогласования, поступающий на источник 12 сварочного тока, уменьшает сварочный ток, в сварочной цепи. Вследствие этого

15 уменьшается разогрев металла и соответственно уменьшается сигнал с фотоэлемента, уменьшая в итоге сигнал рассогласования. Аналогично происходит увеличение сварочного тока в том случае, когда сигнал, поступивший с интегратора

10, меньше опорного сигнала. Таким образом, с помощью предлагаемого датчика поддерживается постоянство площади нагретого металла, что эквивалентно

25 постоянству уровня проплавления корня шва.

Использование предлагаемого датчика для контроля глубины проплавления при сварке неповоротных стыков труб

О обеспечивает по сравнению с известным такие преимушества, как возможность применения датчика без его размещения внутри свариваемой трубы;возможность поддерживать необходимую для качественной сварки глубину проплавления без при35 менения систем слежения за положением сварочной головки и фотоэлемента; сокращение расходов на испарение дефектов сварки.

Формула изобретения

4О

Датчик для контроля глубины проплавления при сварке стыков труб, содержащий корпус, внутри которого установлен фотоэлемент, отличающийся

45 тем, что, с целью повышения качества сварных соединений труб, корпус выполнен в виде полого конуса, внутренняя боковая поверхность которого снабжена отражающим слоем а основание выполнено непроницаемым для светового излу50 чения и с отверстием для свариваемой трубы, при этом фотоэлемент смонтирован в вершине конуса, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

% 306924, кл. В 23 К 9/10, 1969.

2. Патент США № 3240913, кл. 219-60, 1968 (прототип).