Способ управления процессом вакуумирования стали

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«н969751 (61) Дополнительное к авт. свид-ву (22) Заявлено 02.04.81(21) 3267532/22-02

151)М.Кл з

С 21 С 7/00 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР оо делам изобретений и открытий

Опубликовано 30.10.82 Бюллетень ¹ 40

Дата опубликования описания 30. 10. 82

)53)УДК 669.054.2-982 (088. 8 ) Г.В.Алексенко, С.В.Емельянов, A.È., ев

Б.Г.Восходов, В.И.Сыров, Б.П. Чум ков, A.В.Бакакин и A.В. Явойский !

Московский ордена Октябрьской Революции и ордена

Трудового Красного Знамени институт стали .и-сплавов (72) Авторы изобретения (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ВАКУУМИРОВАНИЯ СТАЛИ

Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса ва куумирования стали циркуляционным

5 способом.

Известен способ управления, в котором суммируются компоненты отходящих газов при вакуумировании и по значению максимума определяют требуемый расход аргона (13.

При использовании приведенного способа требуется масс-спектрометр со счетно-решающим устройством, эксплуатация которых в условиях сталеплавильного цеха сопряжена со значительными трудностями (запыленность повышенная температура окружающей среды, требуются значительные производственне площади ).

Наиболее близким по технической сущности является способ управления процессом вакуумирования стали, cor» ласно которому измеряют частоту и амплитуду колебания массы металла в вакуумной камере и по максимуму от их произведения определяют требуемый расход инертного газа12Ъ

Однако известный способ управле ,ния дает возможность в процессе вакуумирования обеспечить максимально 30 возможный расход массы металла через вакуумную камеру, но не позволяет создать во всасывающем рукаве дисперсный режим течения газометаллической смеси. Создание же дисперсного режима движения газометалли-. ческой смеси во всасывающем рукаве значительно увеличивает поверхность фазы газ-металл, что соответственно увеличивает интенсивность дегазации металла, при его прохождении через вакуумную камеру установки, Цель изобретения — сокращение времени вакуумирования и повышение качества металла за счет создания во всасывающем рукаве установки дисперсного режима течения гаэометаллической смеси.

Поставленная цель достигается тем, что согласно способу управления процессом вакуумирования, включающему определение оптимального расхода инертного газа, измерение величины колебаний массы металла в вакуумной камере, увеличивают частоту импульсов оптимального расхода инертного газа до момента, когда среднее яначение от величины колебаний 969751 металла в вакуумной камере будет минимальным.

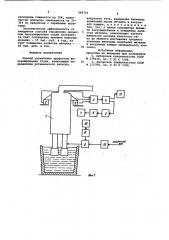

Нп фиг. 1 дана схема устройства, реализующая предлагаемый способ управления процессом вакуумирования стали; на фиг. 2 - диаграмма колебания уровня металла в вакуумка мере.

На установке 1 циркуляционного вакуумировання стали под опорные консоли устанавливаются тенэодатчики 2.

Сигналы с тенэодатчиком усиливаются тенэоусилителем 3. Сумматор 4 преобразует усиленные сигналы с тензодатчиков в сигнал, пропорциональный массе металла в вакуумной камере.

С сумматора 4 один сигнал поступает на электрический фильтр 5. С электрического фильтра 5 переменная составляющая сигнала поступает на блок б выпрямления. Выходной сигнал с блока 6 выпрямления приходит на измерительный прибор 7. Порции инертного газа создаются дисковым импульсным регулятором 8, который выполнен на базе дискового регулировочного крана KP-20 щелевого типа со снятыми ограничителями угла поворота диска. Частота и объем порции инертного газа регулируются путем изменения скорости вращения двигателя 9 постоянного тока, который жестко связан с дисковым импульсным регулятором 8, Скорость вращения двигателя 9 постоянного тока регулируется через блок 10 управления.

Другой сигнал с сумматора 4 поступает на измерительный прибор 11, предназначенный для измерения массы металла в вакуумной камере установки. Расход инертного газа регулируется вентилем 12.

Способ осуществляется следующим образом.

Ковш с металлом располагают под установкой 1 циркуляционного вакуумирования стали. По указанию оператора рукава установки погружают в ковш с металлом. Включаются вакуумные насосы, в вакуумной камере создается разрежение и металл. по рукавам поступает в вакуумную камеру.

После набора разрежения на тензоусилители 3 производится компенсация статической массы металла в вакуумной камере. При открытом дисковом импульсном регуляторе 8 оператор подает во всасывающий рукав установки инертный газ. В результате явления "эргазлифта". металл начинает циркулировать через вакуумную камеру. Оператор увеличивает расход инертного газа до достижения массой движущегося слоя металла максимума, который определяется по измерительному прибору 11.

При оптимальном расходе инертного, газа во всасывающем рукаве установки газометаллическая смесь движется в пробковом режиме, т.е. слой гаэа - слой металла, что вызывает колебание уровня металла в вакуумной камере ° Оператор через блок

5 10 управления включает двигатель .9 постоянного тока, который начинает вращать диск импульсного регулятора 8. Инертный гаэ начинает поступать во всасывающий рукав порция10 ми. Во всасывающем рукаве установки изменяется режим движения газометаллической смеси, переходя от пробкового к дисперсному. Колебания уровня металла в вакуумной камере уменьшаются. Переменная составляющая от колебания массы металла в вакуум» ной камере снижается. Соответственно снижается среднее значение сигнала с блока 6 выпрямления, что фиксируется измерительным прибором 7.

Путем изменения скорости вращения двигателя 9 постоянного тока оператор варьирует частоту порций инертного газа до тех пор, пока колебания

25 уровня металла в вакуумной камере не будут минимальными. По мере дегазации масса металла в вакуумной камере снижается, оператор вновь . Увеличивает расход инертного газа до тех пор, пока масса металла не достигнет максимума. Оператор вновь через блок 10 управления начинает производить вариацию скорости вращения диска импульсного регулятора 8 до тех пор, пока показания измерительного прибора 7 не будут минимальными.

2аким образом, выявляя по массе движущегося слоя металла оптимальный расход инертного àà, а по ми40 нимуму величины колебаний уровня металла в вакуумной камере требуемую частоту импульсов оптимального расхода инертного газа, оператор проводит процесс вакуумирования ме.- талла в оптимальном режиме. Как только максимум массы движущегося слоя металла в вакуумной камере установки прекратит изменяться, т.е. дегазация заканчивается, процесс ва5р куумирования заканчивают.

Испытания предлагаемого способа управления процессом вакуумирования стали проводится на промышленной установке циркуляционного вакуумирования стали. На фиг. 2 прйводится диаграмма изменения колебания уровня металла в вакуумной камере по мере изменения частоты импульсов расхода инертного газа. Проведенные исследования показывают, что в сред60 нем до. вакуумирования - кислорода

0,0112%, водорода 5,4 см3/100 г, после вакуумирования — кислорода

0,005%, водорода 2,6 см >/100 г. При этом время вакуумирования металла

65 сокращается на 10-123. Содержание

969751 кислорода снииается на ЗОВ, количество водорода уменьшается на 25ЗОВ по сравнению с серийными плавками.

Экономическая эффективность от внедрения способа управления процесicoM вакуумирования стали составит: ,sa счет сокращения времени вакуумирования - 15 тыс. руб. в год, за счет повышения каЧества металла40 тыс. руб. в год. формула изобретения

Способ управления процессом вакуумирования стали, включаккций определение оптимального расхода с инертного газа, измерение величины колебаний массы металла в вакуумной камере, отличающийся тем, что, с целью сокращения времени вакуумирования и повыаения качества металла, увеличивают частоту импульсов расхода инертного газа до момента достижения среднего значения величины колебаний металла в вакуумной камере минимального зна10 чения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Р 379636, кл. С 21 С 7/00. 5 2. Авторское свидетельство СССР

Р 515798, кл. С 21 С 7/00.

969751

le, >a

У

Ae2

Составитель Г. Демин

Редактор I3. Петраш ТехредE.Харитончик Корректор В. Бутяга

Заказ 8317/29 Тираж 587 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11 30 35, Москва, Ж-35, Раушская наб., д. 4/5

Филиал l1IIII "Патент", r.Óæãîðoä, ул.Проектная, 4