Способ соединения деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<))) 971601 (61) Дополнительное к авт, свид-ву(22) Заявлено 1401,80 (21) 2870738/25-27

15 ) М К 1 3

5 23 К 31/02 с присоединением заявки ¹(23) ПриоритетГосударственный комитет

СССР по делам изобретений и открытий

Опубликовано 07.1182. Бюллетень № 41

Дата опубликования описания 07.11.82

153) УДК 621. 791. .763.1(088.8) -11. Ft (щ ), . (72) Авторы изобретения

B° . B° . етучкин Г ° И ° K ýüMH÷e и Э.B.Бумбиерир ) }}„ )pff7 ; .л г.ег (71) Заявитель (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Изобретение относится к области микросварки и пайки в приборостроении и может быть использовано для соединения деталей методами контактной сварки, термокомпрессионной сварки, одновременной сварки и пайки твердыми и мягкими припоями преимущественно изолированных проводов с контактными площадками печатных плат.

Известны способы соединения деталей с плавким изолирующим покрытием, основанные на разрушении изоляционного покрытия горячим инструментом или нагревом неизолированной дета" ли(1)

В случае разрушения изоляции горяч)м инструментом обычно используют один или два параллельных V-образных электрода, через которые сначала

20 пропускают импульсы тока для их нагрева, а после разрушения изоляционного покрытия и образования металлического контакта между ними пропускают через электроды второй импульс для сварки деталей. При этом способе отсутству- 25 ет очистка электродов от изоЛяции.

Известен также способ соединения деталей через изоляцию, при котором детали сжимают электродами, последовательно подают три импульса тока, 30 первый из которых разрушает изоляцию, второй сваривает детали, третий очищает электроды, при этом третий импульс выключают после отведения элект,родов от деталей и очистки от .изоляции Р1

Недостатком такого способа сварки является то, что после сварки деталей, ж)еющих изоляционное покрытие, по краям зоны соединения образуются скопления нерасплавленной изоляции в виде заостренных выступов над поверхностью деталей, которые препятствуют ориентации и установке впоследствии присоединяемых деталей.. Кроме того, механическая прочность сварных соединений (например, пары медная контактная площадка — медный изолированный проводник), получаемых указанными способами, невысока (20-25% от проч)ности изолированного провода).

Заостренные выступы из изоляционного покрытия образуются из-за отвода электрода от деталей в момент, когда температура электрода и деталей оказывается ниже температуры плавления изоляционного покрытия детали. Это имеет место после прохождения второго импульса тока, подаваемого для свар,97 1601 ки деталей, и паузы, необходимой дай завершения процесса сварки.

Целью изобретения является повышение механической прочности и коррозионной стойкости соединения. Цель достигается тем,.что в спо собе соединения деталей через изоля-. цию, при котором детали сжимают электродами, последовательно подают три импульса тока, первый из которых разрушает изоляцию, второй сваривает детали, третий очищает электроды, при этом третий юппульс выключают после отведения электродов от деталей и очистки от изоляции, в зону соединения вводят припой, третий им- 15 пульс подают на электроды до отведения их от деталей и нагрев осуществляют до температуры, превышающей температуру плавления припоя и изоляции, расплавляют припой и изоляцию,Щ прилегающую к зоне сварки, до получения соединения заливной формы.

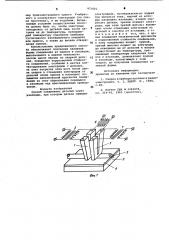

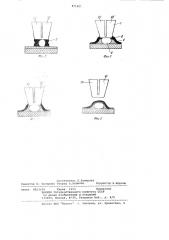

На фиг.1 показана схема приварки к металлической подложке, на фиг.2 соединяемые детали после прохождения р5 первого импульса тока, разрушающего на проводнике изоляционное покрытие, разрез, . на фиг..3 -Детали после прохождения импульса сварки, разрез, на фиг.4 - соединение после подачи тре-. тьего импульса тока до отведения элект-, родов от деталей; на фиг.5 - соединение заливной формы из припоя и изоляции, получаемое данным способом после отведения электродов от деталей.

qaa Ч-образных электрода 1 установлены с параллельным зазором друг относительно друга на изолированный проводник 2, лежащий на пластине 3.

Припой может быть введен и виде по- 40 крытия 4 из сплава олово-свинец или подан в виде прутка. Электроды подключены к сварочным трансформаторам 5,6 и 7. Для осуществления способа были использованы в качестве 45 соединяемых деталей медный изолированный провод типа ПЭВТЛК-1 диаметром 0,1 мм с температурой плавления изоляционного покрытия 360 С и медные контактные площадки на печатных пла- ур тах - заготовках, имеющих гальваническое покрытие из сплава олово-свинец о с температурой плавления 183 С и толщиной 20-25 мкм.

Габаритные размеры контактных площадок 1,8х2;8х0,05 мм. В качестве электродов использовались обычные электроды монтажного автомата, которые представляют собой два V-образных электрода, выполненных иэ молибдена и установленных с параллельным зазором 0,1 мм. Размеры рабочего торца каждого электрода 0,3х0,8 мм.

Каждый электрод в отдельности подключен к отдельному источнику тока, 65 а оба вместе — к третьему источнику тока.

Узел программного управления технологическим циклом автомата настраивают таким образом, чтобы включение третьего импульса для нагрева электродов происходило до отвода. электродов от деталей, а выключениепосле отвода электродов от деталей и разрыва металлического контакта между электродами и деталями. Энергию импульса тока подбирали так, чтобы к моменту отвода электродов. от деталей температура рабочих торцов электродов была бы выше температуры планления наиболее тугоплавкого из покрытий в Ъ,5 раза (т.е. ni540 С).

Технологический процесс по предложенному способу заключается в следующем„

После автоматической подачи проводника 2в зону соединения и сжатия

его с контактной площадкой платы с усилием 2,5 Н через U-образные электроды 1 пропускали первые импульсы тока (длительностью 20 мс и энергией в каждом импульсе 0,5 Дж, под действием которых рабочие торцы электродов нагревались до температуры изоляционного покрытия проводника.

Нагретые электроды внедрялись в изоляционное покрытие проводника,на-" ,гревали проводник и выдавливали изпод него изоляционное покрытие до .образования металлического контакта между электродами, проводником и контактной площадкой.

Затем пропускали второй импульс тока (длительностью 20 мс, энергией

0,7 Дж) по образовавшейся цепи электрод - детали (провод — контакт" ная площадка) — электрод, нагревали тем самым участок деталей межДУ электродами (температура 750-800 C) до образования сварного соединения деталей. После этого включалй третий импульс тока медлительностью 40 мс, энергией 1 Дж) для нагрева электродов и через некоторое время (5 Mc), достаточное для нагрева рабочих. торцов электродов до температуры, превышающей на 50"100 C температуру плавления наиболее тугоплавкого изоляционного покрытия и припоя, годавали команду на поднятие электродов, причем электроды поднимали, не прекращая их нагрева, за счет чего сплавлялись остатки изоляционного покрытия

8 вокруг соединения и расплавлялись прилигпаие ic электродам остатки изоляционного покрытия и припоя, которые под действием сил поверхностного натяжения отделялись от электродов и покрывали поверхность оголенного участ.ка изоляционного проводника.

Таким же образом прдцесс может быть осуществлен и в случае применения других типов электродов, напри971601 мер трехэлектродного одного V-образного и контактного электродов (по схеме прототипа), и нм подобных. Непреложным условием осуществления способа должно быть то, чтобы электроды ,отводились от деталей лишь после нагрева их до температуры, превышаю щей температуру плавления наиболее ,тугоплавкого изоляционного покрытия или припоя, а также до начала отверждения припоя. 1О

Использование предложенного способа обеспечивает получение заливной формы соединения из припоя и изоляции, выполняемого в едином технологическом цикле наряду со сваркой деталей, повышение коррозионной стойкости соединений, особенно в местах контактирования электродов с деталью, за счет покрытия этих мест после цикла сварки и отведения электродов .От деталей слоем припоя и изоляции, повышение механической прочности соедийений за счет образования перемычки и изоляции над присоединенным проводВИКОМ, 25

Формула изобретения

Способ соединения деталей через изоляцию, при котором детали сжимают элек тродами, последов атель но подают трн импульса тока, первыЯ из кото" рых разрушает изоляцию, второй сварнвает детали, третий очищает электроды, при этсм третий импульс выключают после отведения электродов от деталей и очистки от изоляции, о тличающийся тел, что, сцелью повышения механической прочности и коррозионной стойкости соединения, в зону соединения вводят припой, третий ю пульс подают на электроды до отведения нх от деталей и нагрев осуществляют до температуры, превышающей температуру плавления припоя и изоляции, расплавляют припоЯ и изоляцию, прилегающую к зоне сварки, до получения соединения заливной формы.

Источники информации, принятые во внимание при экспертизе

1. Сварка вприборостроении и радиоэлектронике, ч. 1, ЛДНТП- Л., 1969, с.20.

2. Патент CUA Р 3263059, кл. 219-91, 1963 (прототип).

Составитель Л,.Комарова

Редактор Н; Багирова Техред А. Бабинеп Корректор Н.Король

Заказ 8813/24 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и .открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент" ". Ужгород, ул. Проектная, 4