Устройство для непрерывного формования и вулканизации длинномерных резиновых изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<„> 971665 (р1) Дополнительное к авт. свид-ву— (22) Заявлено 28.04.81 (21) 3280281/23-05 с присоединением заявки ¹ (23) Приоритет

Опубликовано0711В2. Бюллетень ¹ 41

Дата опубликования описания 071132

)51) М Кп з

В 29 Н 5/28

Государственный комитет

СССР по делам изобретений и открытий

153) УДК 678.058 (088.8) i

t «, (72) Автор изобретения

A.В. Попов

Волгоградский ордена Трудового Красно политехнический институт (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ

И ВУЛКЛНИЗАЦИИ ДЛИННОМЕРНЫХ РЕЗИНОВЫХ

ИЗДЕЛИЙ

Изобретение относится к устройствам для изготовления длинномерных профильных изделий из полимерных материалов путем формования и вулканизации в удлиненном профильном канале.

Известно устройство для непрерывного формования и вулканизации длинномерных резиновых изделий, содержащее червячный экструдер с удлиненным профильным каналом, снабженным нагревательными элементами и узлом для подачи смазочного материала на поверхность формуемого иэделия, выполненным в виде кольца из спеченного металлического порошка (1 3. 15

Недостатками этого устройства являются сложность конструкции изза наличия нагревательных элементов по всей длине профильного канала и трудность изготовления удлиненного профильного канала для получения изделий со сложным профилем, кроме того, кольцо из спеченного металлического порошка при непосредственном контакте с полимерным материалом при высоком давлении (до 30,0 МПа ) может им забиваться, что вызовет прекращение подачи смазки, а в связи с этим снизится производительность устройства из-эа потерь давления на преодоление сил трения в канале.

Известно и другое устройство для непрерывного формования и вулканизации длинномерных резиновых изделий, являющееся наиболее близким по технической сути и достигаемому результату к предлагаемому и содержащее червячный экструдер с удлиненным профильным каналом, выполненным разъемным по длине, нагревательный элемент, кольцо из пористого материала для нанесения смазки на поверхность изделия и установленное на выходе из канала средство для снятия отработанной смазки с иэделия 523.

Недостатком этого устройства являются большие потери тепла через металлические стенки канала во второй зоне и в связи с этим необходимость дополнительной тепловой изоляции, кроме того, кольцо из пористого материала при непосредственном контакте с полимерным материалом при высоком давлении может им забиваться, что предотвратит подачу смазки и снизит производительность устройства из-эа потерь давления на преодоление сил трения в канале.

971665

Целью изобретения является повышение производительности устройства.

Поставленная цель достигается тем, что в устройстве для непрерывного формования и вулканизации длинномерных резиновых изделий, содержащем червячный экструдер с удлиненным профильным каналом, выполненным разъемным по длине, нагревательный элемент, кольцо из пористого материала для нанесения смазки на поверхность из- 10 делия и установленное на выходе из канала средство для снятия отработанной смазки с изделия, согласно изобретению концевая часть профильного канала выполнена из спеченного метал-15 лического порошка и заключена в металлическую обечайку, а кольцо из пористого материала для нанесения смаз— ки снабжено обратным клапаном, выполненным в виде тонкой металлической оболочки, охватываающей внутреннюю и торцовую, обращенную к экструдеру, поверхности кольца.

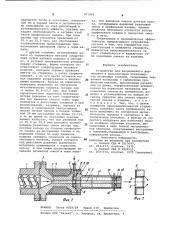

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 — поперечный разрез кольца с обратным клапаном для нанесения смазки на поверхность изделия.

Устройство соцержит червячный экструдер 1 для создания гидростатического давления и разогрева формуемого материала, профильный канал 2 . выполненный разъемным по длине для профилирования и вулканизации длинномерного изделия, содержащий первую головную часть 3, выполненную из монолитного металла, с нагревателем 4 для нагрева профильного канала до температуры вулканизации, кольцо 5 из спеченного металлического порошка для нанесения смазки на поверхность 40 изделия с обратным клапаном в виде тонкой металлической оболочки 6, охватывающей внутреннюю и торцовую., обращенную к экструдеру, поверхности кольца 5, трубку 7 для подвода смаз- 45 ки к кольцу, болтовое соединение 8 для крепления частей канала, уплотнительное кольцо 9 между частями канала 2, вторую часть 10 профильного канала, выполненную из спеченного ме- 0 таллического порошка 11 с размерами пор в пределах 20,0 — 50,0 мкм и снабженную охватывающей его металлической обечайкой 12 для соединения частей профильного канала, средством 13 для снятия смазки с готового изделия, включающим маслосъемное кольцо 14 и трубку 15 для отвода отработанной смазки и гайкой 16, закрепляющей в обечайке вторую часть профильного канала.

Ф

Устройство работает следующим образом, формуемый материал червячным экст" рудером 1 разогревается за счет сил внутреннего трения и подается под 65 высоким давлением в профильный канал 2, сначала в головную его часть

3, в которой он нагревается от нагревателя 4 до температуры вулканизации, при этоМ дополнительное тепло выделяется в материале за счет экзотермического эффекта реакции структурирования и за счет диссипативных превращений механической работы сил трения, далее материал проходит через кольцо 5-для нанесения смазки на поверхность изделия для снижения потерь давления в канале за счет сил трения. Кольцо 5 выполнено из пористого материала с размерами пор 50,060,0 мкм. Смазка в кольцо 5 подводится по трубке 7, а выходу смазки в месте соединения частей 3 и 10 профильного канала препятствует уплотнение

9, выполненное в виде кольца из упругого материала. Затем формуемый материал по профильному каналу 2 проходит во вторую концевую его часть

10, выполненную из спеченного металлического порошка, размеры пор ее от

20,0 до 50,0 мкм (при которых резиновая смесь не может в них проникать).

Стенки 11 из пористого металла второй концевой части 10 профильного канала

2 имеют большое тепловое сопротивление и тем самым создают тепловой барьер и препятствуют потерям тепла из формуемого материала.

Таким образом обечайка 12 выполняет роль каркасного присоединительного узла и воспринимает на себя все растягивающие и изгибающие усилия от движущегося по каналу 2 формуемого материала и от веса деталей устройства. Выполнение концевой части профильного канала из пористого металла позволяет значительно увеличить теплоизолирующую способность его стенок, что подтверждается следующими доказательствами: приведенный коэффициент теплопроводности для пористых материалов, выполненных из спеченных металлических порошков определяют по формуле: где А„ — коэффициент теплопроводнос " Э ти монолита (компактного ) металла;

Д, — пористость спеченного порошкового металла.

При среднем размере пор 50,0мкм величина пористости П = 0,55, таким образом из формулы имеем:

=0,41 к т. е. теплоизолирующая способность стенки из пористого металла снижается по сравнению с компактным (монолитным ) металлом более чем в 5 раз., За счет этого в профильном канале со971665

Формула изобретения

ВНИИПИ Заказ 8829/28 Тираж 679 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 храняется тепло в заготовке, накопленное ею в первой части и дополнительно полученное за счет диссипаций и экзотермического эффекта, поэтому отпадает необходимость в нагреве этой части профильного канала. При этом размер пор ограничен пределами от

20,0 до 50,0 мкм, что обусловлено необходимостью предотвращения проникновения резиновой смеси в поры канала. о

С другой стороны, изготовление канала из порошкового металла осуществляют путем набивки порошка в обечайку, в которой предварительно устанавливают стержень, форма которого со- 15 ответствует конфигурации готового изделия, спекание порошка проводят вместе со стержнем, а затем стержень удаляют, а на его месте остается канал заданной конфигурации и необхо- 2О димых размеров. Кольцо из пористого материала выполнено из спеченного металлического порошка, размер пор пе менее 50,0-60,0 мкм. При такой

::арактеристике пористого материала потери давления за счет сопротивления при движении смазки через поры находятся в допустимых пределах и при использовании, например, порошка из бронзы и силиконовой теплостойкой смазки потери напора в кольце толщиной 20 мм составляют не более 10-15%, в то же время из указанных опытных данных известно, что при размерах пор от 20,0 до 50,0 мкм возможно проникновение резиновой смеси внутрь пор, поэтому кольцо со стороны профильного канала на внутренней стенке и на передней стенке по ходу движения иэделия снабжено оболочкой из тонколистового металла, кромки которого 4О под действием давления формуемого материала прижимаются к пористому кольцу и тем самым предотвращают попадание резиновой смеси в поры кольца, при давлении смазки изнутри кольца, превышающем давление резиновой смеси в профильном канале, кромки оболочки несколько отогнутся внутрь профильного канала и пропустят смазку в него.

Техническая и экономическая эффективность предлагаемого устройства состоит в том, что упрощается его конструкция и снижается стоимость, повышается производительность за счет стабильности и надежности узла нанесения смазки на изделие.

Устройство для непрерывного формования и вулканизации длинномерных резиновых иэделий, содержащее червячный экструдер с удлиненным профильным каналом, выполненным разъемным по длине, нагревательный элемент, кольцо из пористого материала для нанесения смазки на поверхность иэделия и установленное на выходе из канала средство для снятия отработанной смазки с изделия, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности устройства, концевая часть профильного канала выполнена из спеченного металлического порошка и заключена в металлическую обечайку, а кольцо из пористого материала для нанесения смазки снабжено обратным клапаном, выполненным в виде тонкой металлической оболочки, охватывающей внутреннюю и торцовую, обращенную к экструдеру, поверхности кольца.

Источники информации, принятые во внимание при экспертизе

Патент CDIA 9 3517097, кл. 264-177, опублик. 1970.

2. Патент США Р 3928525, кл. 264-174, опублик. 1975 (прототип).