Устройство для автоматического направления и совмещения срезов соединяемых деталей швейных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< 971?53 (61) Дополнительное к авт. свид-ву <х918224 (22) Заявлено 28.05.79 (21) 2772054/28-12 (5 ) М. Кп. с присоединением заявки ¹ (23) Приоритет

В б5 Н 9/00

D 05 В 35/10

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 687. 423.. 4 <088. 8) Опубликовано 071182. Бюллетень № 41

Дата опубликования описания 07.11.82 (72) Авторы изобретения

< г

И.А.Шмаков и В.И.Дрожжи«

1

Всесоюзный научно-исследовательский институт трикота><ной про«<ышленности (71) Заявитель (5 4 ) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАПРАВЛЕНИЯ

И СОВМЕЩЕНИЯ СРЕЗОВ СОЕДИНЯЕМЫХ ДЕТАЛЕЙ

ШВЕЙНЫХ ИЗДЕЛИЙ

1 2

Изобретение относится к устрой ствам для автоматического манипулирования тонкими гибкими изделиями, в частности к устройствам текстильной промышленности для автоматического направления и совмещения деталей трикотажных изделий.

По основному авт.св. @918224 иэ- ð вестно устройство для автоматического направления и совмещения срезов соединяемых деталей швейных изделий, содержащее датчики положения деталей, усилители мощности и ис-<олнительный механизм, выполненный в виде параллельно установленных одна над другой пластин, имеющих исполнительные сопла, причем каждая иэ пластин имеет изолированные каналы, соединяющие каждый выходной канал соответствующего исполнительного сопла с выходом соответствующего усилителя мощности, а оси выходных каналов исполнительных сопел каждой пластины расположены в плоскостях, перпендикулярных направлении движения дета.лей, и направлены одни навстречу другим под равным углом к поверхности пластин, при этом точки пересечения осей выходных каналов исполнительными сопел расположены на рабочих поверхностях пластин <,1) .

Недостатком указанного устройства является неточность совмещения обрабатываемых деталей и неточность прокладывания строчки относительно их срезов из-за отрицательного действия воздуха.

Это объясняется тем, что потоки воздуха, вытекающие из различных сопел, распространяются в ограниченном пластинами пространстве. Вследствии этого в этом пространстве образуются зоны как избыточного, так и отрицательного давления, что приводит к смещению или подтормаживанию обрабатываемых деталей.

Цель изобретения — повышение надежности работы устройства.

Эта цель достигается тем, что устройство для автоматического направления и совмещения срезов соединяемых деталей швейных иэделий имеет в торцовых стенках пластин исполнительного механизма сквозные каналы для отвода потока воздуха из зазора между пластинами.

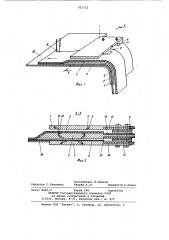

На фиг. 1 схематически показано предлагаемое устройство, раэрезан971753 ное по фронтам, общий вид; на фиг. 2 - разрез A-A на фиг. 1.

Устройство для автоматического направления и совмещения срезов соединяемых деталей содержит шьющий орган, исполнительный механизм,выполненный в виде параллельно установленных одна над другой пластин 1, 2, 3, жестко связанных между собой торцовыми стенками 4.

На рабочей поверхности пластины 10

2 находится деталь 5, на рабочей поверхности пластины 3 находится вто рая деталь 6. Пластины 2 н 3 имеют изогнутые направляющие 7, необходимые для снижения фрикционного взаимо-15 действия деталей 5 и 6 в процессе обработки. Кроме того, противополож ный край пластины 2 имеет плавный сход по направлению к прижимной лапке 8 шьющего органа. 20

Каждая из пластин 1, 2, 3 имеет исполнительные сопла 9, 10 выполненные в виде наклонных отверстий.

При этом оси этих сопел 9, 10 расположены в плоскостях, перпендикулярных направлению движения деталей, и направлены под равными углами к поверхности пластин, навстречу друг другу. Причем точки пересечения осей исполнительных сопел 9, 10 расположены на рабочих поверхностях пластин 2 и 3. Воздух к исполнительным соплам 9 и 10 подводится соответственно с помощью изолированных каналов 11, 12, которые соединяются соответственно с усилителями мощности. .Датчик положения детали 5 состоит нз сопла питания 13, вмонтированного в пластину 1, и приемного сопла 14, вмонтированного в пластину 2, а дат- 40 чик положения детали 6 состоит из сопла питания 15, вмонтированного в пластину 2, и приемного сопла 16, вмонтированного в пластину 3. Сопла питания 13 и 15 соединены воздухо- 45 проводом с источником питания. Приемные сопла 14 и 16 соединены соответственно воздухопроводом с чувствительными элементами усилителей мощности (не показано). 50

Торцовые стенки 4, жестко связывающие пластины 1, 2 и 3, имеют сквозные. отверстия 17 для свободного выхода потока воздуха. Исполни-. тельный механизм, выполненный в виде пластин 1, 2, 3, монтируется с зазором, причем рабочая поверхность пластины 3 лежит в одной плоскости со столом 18 шьющего органа.

Устройство работает следующим об60 разом.

Оператор, совместив сопряженные точки начала стачивания деталей 5 и б, вводит их между пластинами 1, 2

3 таким образом, чтобы деталь 5 располагалась между пластинами 1 и 2, а деталь б — между пластинами 2 и 3.

Одновременно совмещенные части лет члей 5 и б оператор вводит под прижимную лапку 8 шьющего органа. Далее нажатием на кнопку "Пуск" (не показано) оператор включает шьющий орган и устройство для автоматического направления и совмещения срезов соединяемых деталей.

В процессе стачнвания корректировку положений деталей 5 и 6 относительно шьющего органа осуществляют исполнительные сопла 9 и 10.

Отверстия 17 в стенке 4, расположенной между плоскостями 1 и 2, обеспечивают свободный выход той части потока воздуха, которая падает на торцовую стенку 4 из сопла питания 13 и исполнительных сопел 9 и

10, тем самым исключается отражение потока воздуха от стенки, вызывающее недопустимое смещение деталей.

Так, например, при смещении детали 5 влево (вправо) от середины приемного сопла 14 датчика положения его проходное сечение увеличивается (уменьшается), т.е. увеличивается (уменьшается) количество воздуха, попадающего из сопла питания 13 в приемное сопло 14. Вследствие этого в последнем увеличивается (уменьшается) давление воздуха, который по воздухопроводу поступает к чувствительному элементу усилителя мощности.

От усилителя мощности воздух поступает к исполнительным соплам 9 и 10, поток воздуха иэ которых смещает деталь 5 вправо (влево) до середины приемного сопла 14 (фиг.2).

Аналогично работает система слежения эа срезом детали б.

Роль оператора при работе с этим устройством заключается лишь в заправке деталей швейных иэделий в него и нажатии на кнопку "Пуск".

Формула изобретения

Устройство для автоматического направления и совмещения срезов соединяемых деталей швейных изделий по авт.св. 9918224, о т л и ч а ю— щ е е с я тем, что, с целью повышения надежности работы устройства, в торцовых стенках пластин исполнительного механизма выполнены сквозные каналы для отвода потока воздуха из зазора между пластинами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9918224, кл. В 65 Н 9/00, 1976, 971753

1 /РЮ

1$ fI

Фиг. Г

Составитель М.Тишков

Техред A.À÷ Корректор E. Рошко

Редактор С.Тимохина

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 8465/3 Тираж 590 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5