Способ регенерации извести из известнякового шлама

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Опубликовано 071182. Бюллетень ¹ 41

Дата опубликования описания 0711.82 (511М.Кл з

С 04 В 1/02

Государственный комитет

СССР но делам изобретений и открытий (53) УДК666.942 (088.8) В.Л.Бильдюкевич, Б.К.Демидович, Д.Т.Якимович„, В.A.Ëåáåäêîâà, С.Л.Козлова, Г.Ç.Плавник и А.H. Пивоваров

/

Минский научно-исследовательский институт строительнык материалов м (72) Авторы изобретения (71) Заявитель (54) СПОСОБ. РЕГЕНЕРАЦИИ ИЗВЕСТИ ИЗ ИЗВЕСТНЯКОВОГО

ШЛАМА

Изобретение относится к технике регенерации извести из известняковых шламов, в частности фильтрационного осадка сахарного производства.

По основному авт.св. Р 941328 известен способ регенерации извести иэ известнякового шлама, преимущественно фильтрационного осадка сахарного производства, включающий распылительную сушку части шлама теплом отходящих газов обжигового агрегата и утилизацию отработанного после сушки газа для очистки диффузионного .сока сахарного производства, распылительную сушку остальной части шлама в отдельном агрегате с автономной подачей топлива, смешение высушенного материала, обжиг смеси и охлаждение полученной извести. При этом содержание двуокиси углерода в отработанных газах составляет 30-50% 51).

Недостаток известного способа состоит в том, что при распылительной сушке фильтрационного осадка потоком высокотемпературных газов с температурой выше 200оС и нагревании материала в верхней части обжигового агрегата при температуре 200-500 С происходит разложение органических соединений, имеющихся в фильтрационном осадке в количестве 5-13Ъ с выделением вредных легколетучнх соединений. При этом отходящие газы, содержащие эти вредные легколетучие соединения, в процессе сатурации загрязняют очищаемый диффузионный сок, растворяясь в нем, что, в конечном счете, ухудшает качество сахара. Поэтому наличие продуктов разложения органики в виде вредных примесей не допускается по технологическим требованиям к сатурационному газу.

Факт наличия вредных легколетучих примесей в сатурационном газе при соответствующих температурах термообработки выявлен в процессе экспериментов. В ходе экспериментов фильтрационный осадок сахарно-рафинадного комбината подвергается термообработке при различных температурах.

Химический состав осадка, вес.Ъ:

Si0g 1,08; Р1 0з 0,26; Fe 0 0,58;

СаСО 82,75; MgCO 0,42; 50з 1,3, оргайические соединения 13,61

Состав отработанных газов контролируется хромотографическим методом (хромотограф Газохром-3101).

Результаты опытов, проведенных при различных температурах, привеЗО дены в таблице.

971829

Температура термообработки, 0С

Продукты разложения органической составляющей отходов сахарного производства,,отмеченные в газовой фазе, об.Ъ

Т

СО

Прочие соединения, не идентифицированные в ходе анализа

100

4,2

3,42

200

300-330

5,6

0,76

2,0

390

0,08

0,67

4,38

420

О, 067

1,75

0,85

500

0,018

0,4

600

0,4

700

780

1,52

800

4,28

890-900

30,4

При нагревании фильтрационного осадка в диапазоне температур 200500 идет разложение органической составляющей сырья с выделением вредных

:егколетучих газов (СО и др.). При том разложение происходит беэ горения органики.

Целью изобретения является устранение вредных примесей в сатурационном газе.

Цель достигается тем, что распылительную сушку шлама ведут при 1002000С.

В указанном диапазоне температур о0 при сушке шлама не происходит разложение органической составляющей и выделения вредных.легколетучих соединений. A. подача в зону температур

550-1000 С приводит к полному сгоранию органической части осадка без вы,-деления вредных газов.

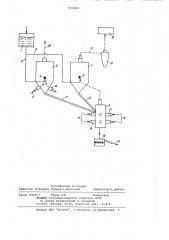

На чертеже представлена технологическая схема регенерации извести из известняковых отходов сахарного производства.

Пример . Известняковые отходы сахарного производства (фильтрационный осадок) подают в болтушку 1 и разбавляют водой до влажности 45%.

Химический состав известняковых отходов, вес.Ъ: S10 1,08; А1 0> 0,26;

Fe 0> 0,58; СаСО> 82,75; MgCO 0,42;

S0 1,3, органические соединения

13,61.

Приготовленный иэ фильтрационного осадка шлам делят на два потока, объемом 50 вес.В каждый, и насосами по трубопроводам 2 и 3 под давлени,971829 ем 20-25 атм, подают к центробежным форсункам 4 и 5. С помощью центробежных механических форсунок один поток шлама распыливают в сушилке 6, а другой — в сушилке 7. В распылительной сушилке 7 шлам высушивают за -5 счет теплоотводящих газов циклонов вихревой печи 8, которые подаются непосредственно к факелу распыла.

Сушка второго потока шлама в сушилке

6 осуществляется за счет автономной подачи теплоносителя от горелок 9 и

10. При этом теплоноситель также подается к .факелу распыла. За счет этого в обеих сушилках температура в зоне сушки составляет 120-140 С. При 15 этом предотвращается разложение органической части сырья с образованием вредных легколетучих соединений и попадание этих вредных примесей в сатурационный газ. Сушка шлама в обеих 20 сушилках ведется одновременно.

Высушенный порошкообразный материал с превалирующим размером гранул (200-600). 10 м из нижней части каждой из сушилок по течкам 11 и 12 одновременно подается в зону с температурой 950-1000 С циклонно-вихревой обжиговой печи. Подача топлива 13 в обжиговую печь осуществляется с помощью горелок 14. При попадании в зону температур 950-1000 С органическая часть фильтрационного осадка сгорает без образования легколетучих вредных соединений (СО и др.). При этом тепло, выделейное от горения органики, позволяет несколько снизить расход топлива (на 4-5Ъ) на декорбонизацию карбонатных составляющих.

В циклонно-обжиговой печи происходит декорбонизация карбснатной части сырья с образованием окиси кальция и двуокиси углерода.

Полученная известь из нижней части обжиговой печи поступает в холодильник 15, охлаждается и подается по течкам 16 на склад готовой продукции.

Отработанные газы 17 из сушки 7 очищаются от пыли в скруббере 18 и поступают на очистку диффузионного сока в сатуратор 19. При этом концентрация СО в сатурационном газе составляет 30-33Ъ.

Использование предлагаемого способа регенерации извести из известняко-. вых отходов сахарного производства обеспечивает по сравнению с известным способом устранение вредных примесей в сатурационном газе, сокращение расхода топлива на 4-5Ъ за счет использования тепла от сгорания органической части сырья.

Формула изобретения

Способ регенерации извести из известнякового шлама, преимущественно фильтрационного осадка сахарного производства, по авт.св. Р 941328,о т л и ч а ю шийся тем, что, с целью устранения вредных примесей в сатурационном газе, распылительную сушку шлама ведут при 100-200 С.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 941328, кл. С 04 В 1/02, 1977 (прототип).

971829

Составитель Ф.Сорина

Редактор Л.Повхан Техред С.Мигунова Корректор М,Демчик

Заказ 8468/7 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4