Способ изготовления цилиндрического фильтрующего элемента и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

56 (61) Дополнительное к авт. свид-ву— (22) Заявлено 171280 (21) 3222679/29-2 с присоединением заявки ¹3/О 8.

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 071132. Бюллетень ¹

112.2

88.8) Дата опубликования описания 07. 11.8

1 (72) Автор изобретения

В.И.Фоменко бас t!!

Всесоюзный н; учно-исследовательский и проектно-конструкторский институт по осушению месторождений полезных ископаемых, специальным горным работам, рудничной геологиИ и маркшейдерскому делу (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО

ФИЛЬТРУЮ1 1ЕГО ЭЛЕМЕНТА И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЦЕСТВЛЕНИЯ

Изобретение относится к изготовлению фильтров, преимущественно для буровых (водопонижающих, водозабор ных, наблюдательных и гидрогеологических) скважин и горизонтальных дрен, а также аэраторов для диспергирования воздуха в системах очистки сточных вод (аэротенках, флотокамерах).

Известен способ изготовления трубчатых фильтров, включающий выполнение отверстий фрезерованием металлического листа с последующей пробивкой отверстий, после чего лист сворачивают в трубу (11.

Недостатком данного способа является значительная его трудоемкость, вследствие выполнения большого количества операций.

Известен способ получения фильтра путем обмотки металлических стержней стеклолентой,.навивки пропитанного связующим тканевого шпура на металлические стержни и соединения их между собой f2 J.

° Данный способ также весьма трудоемок.

Наиболее близким к предлагаемому является способ изготовления цилиндрического фильтрующего элемента, реализуемый на установке (3 ), который включает подачу композиционного материала на вращающуюся оправку и образование отверстий в этом материале при его отверждении путем продувки маловязким веществом, например воздухом, при поступательном перемещении продувочной камеры вдоль оправки.

Известно устройство для центробежного формования изделий, включающее привод, разъемную матрицу и стержень (4 ).

Однако устройство позволяет изготавливать цилиндрические заготовки и после их фрезерования получать фильтры с отверстиями диаметром 10

20 мм, что существенно ограничивает их применение. Такие фильтры можно использовать в основном в гравийных и галечных грунтах. Кроме того, изготовление фильтров на данной установке-весьма трудоемко.

Наиболее близким к предлагаемому является .устройство для изготовления стеклопластиковых фильтрующих эле25 ментов, включающее станину, оправку, выполненную в виде цилиндрического стакана, установленного на валу с опорами, привод, продувочную камеру, соосно установленную с оправкой и

30 источник маловяэкого вещества (3 1.

972056

Фильтрующие элементы, полученные на этой установке, имеют неоднородные по размерам пбры, поскольку поровое пространство образуется эа счет вытеснения из порообразующего материала избытка связующего, а так как 5 продувочная камера перемещается относительно вращающейся оправки и поток воздуха падает под углом к фильтрующему элементу, образующиеся отверстия имеют различную форму. Такие 10 фильтрующие элементы подвержены быстрому заилению и имеют высокое гидравлическое сопротивление. Кроме того, недостатком Этого устройства является значительная трудоемкость изготовления фильтрующего элемента и громоздкость

Цель изобретения — получение отверстий заданной формы, снижение гидравлического сопротивления, уменьшение кольматации и увеличение срока службы фильтрующего элемента.

Указанная цель достигается тем, что согласно способу, включающему подачу композиционного материала на вращающуюся оправку и его продувку маловязким веществом для образования отверстий, композиционный материал подают на внутреннюю поверхность оправки, а продувку маловязким веществом осуществляют при совместном вращении продувочной камеры и оправки.

Проходя через композиционный материал, струи формир."ют в них отверстия, стенки которых .-Одцерживаются Ç5 в устойчивом состоянии за счет сил поверхностного натяжения и боковой упругости струй. Выравнивание из материала капель предотвращается действием центробежной силы, направ- 40 ленной противоположно силам, обусловленным вязкостным трением.

В устройстве для осуществления предлагаемого способа, включающем станину, оправку, выполненную в виде 45 цилиндрического стакана, установлен-, ного на валу с опорами, привод,продувочную камеру, установленную соосно с оправкой, и источник маловяз кого вещества,и продувочная камеРа снабжена дницем, жестко связанным с валом, диском с отверстиями по периферии и закрепленным на нем усеченным конусом, оправка жестко связа:«а с диском продувочной камеры,вал снабжен трубчатым вводом и выполнен с осевым и радиальными каналами с выходом их в полости продувочной камеры, оправки, усеченного конуса и трубчатого ввода.

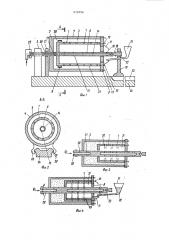

На фиг. 1 схематически Представле- 6О но устройство для осуществления пред-. лагаемого способа, продольный разрез; на фиг. 2 — разрез й-A на фиг. 1; на фиг. 3 — 7 — фаза получения фильтрующего элемента.. 65 устройство содержит оправку 1, при вод 2, проду воч ную к амеру 3 . Корпус 4 камеры 3 выполнен в виде цилиндрического стакана, дно 5 которого жестко связано с валом б, Опра ка 1 является одновременно и внутренней оболочкой продувочной камеры и выполнена в виде разъемного вдоль образующей цилиндрического стакана, имеющего перфорацию 7, соединенного с диском 8 и зафиксированного с по моцью съемного кольца (бандажа) 9 и винтов 10. Диск 8 оснащен приемным усеченным конусом 11, имеет отверстия 12 по периферии основания конуса, соединен с помощью винтов

13 с корпусом 4 камеры 3. Диск 8 надет на вал б. Вал б выполнен в зоне оправки с осевым 14, радиальными 15 выходными 16 каналами и опирается на неподвижную опору 17 и свободно врацающийся упор 18, установленный на подвижной опоре 19 с фиксатором

20. Подвижная опора 19 оснащена воронкой 21, трубчатый элемент 22 которой входит в зону конуса 11, и размецена в направляющих 23 станины 24.

Неподвижная опора 17 жестко связана со станиной. Вал б оснащен радиальным трубчатым вводом 25 и имеет осевой канал 26 и радиальный канал 27 с выходом в полость 28 камеры 3. Вал

6, кроме передачи вращающего момента, служит для гашения энергии струй.

Предлагаемый способ реализуется следующим образом.

С помощью привода 2 приводят во вращение продувочную камеру 3 с оправкой 1 (фиг, 3 ). От источника (не показан ) маловязкое вещество 29 (например, воздух ) подают под давлением через ввод 25, каналы 26 и 27 в полость 28 камеры 3 с расходом Я„, откуда через перфорацию 7 оно поступает в виде струи 30 в полость 31 оправки 1.

Затем в воронку 21 заливают необ-. ходимую дозу композиционного материала 32 и подают его по трубчатому элементу 22 в приемный конус 11 (фиг.4), продолжая вращение камеры с оправкой с той же скоростью. Композиционный материал через отверстия 12 в диске

8 поступает в полость 31 оправки 1 и под действием центробежной силы распределяется по внутренней поверхности 33а

Выходящие струи 30 маловязкого вещества 29 формируют отверстия 34 в цилиндрическом слое композиционного материала, причем скорость истечения маловязкого вещества регулируют таким образом, чтобы исключить попадание композиционного материала в отверстия 7 перфорации.

Затем расход маловязкого вещества увеличивают до величины и продолжают формование фильтрующего элемен972056

30 та 35 до отверждения композиции.

Отработанное маловязкое вещество 29 через каналы 15 попадает в осевой канал 14 и выходит наружу через канал 16 (фиг. 5).

После завершения формования. фильт- 5, рующего элемента останавливают камеру 3 с оправкой 1, отодвигают подвиж" ную опору 19, извлекают из камеры 3 оправку 1, снимают кольцо (бандаж)

9 и диск 8 (фиг. 6). Затем извлекают 10 цилиндрический фильтрующий элемент

35 (фиг. 7 ) путем отрыва частей оправки 1а и 1 6 от наружной поверхности фильтруюшего элемента 35.

Пример..Для получения цилиндрического фильтрующего элемента гродувочную камеру с оправкой приводят во вращение со скоростью 80 рад/с.

Под давлением 1 атм в камеру подают воздух с расходом 8<= 0,03 м /мин.

Через воронку внутрь перфорированного цилиндра заливают композиционный материал, в качестве которого бе рут полиэфирную смолу в количестве

200 г, добавляют к ней ЗЪ (6 г)ускорителя гидроперекиси изопропилбензола и после тщательного перемешивайия

10% (20 r ) отвердителя нафтената кобальта. Продолжая вращение камеры с той же скоростью, увеличивают расход воздуха до Q = 0,06 м / мин.

Э

Через 45 мин формование цилиндрического фильтрующего элемента заканчивается. Полученный с использованием этого способа фильтрующий элемент имеет коэффициент фильтрации 600 м /сут.

Использование предложенного способа изготовления цилиндрического .фильтрующего элемента и устройства для его осуществления позволяет сни- 40 зить гидравлическое сопротивление, уменьшить кольматацию и за счет этого продлить срок службы фильтрующего элемента. Снижение гидравлического сопротивления и кольматации достигается за счет того, что при осуществлении способа образуются отверстия заданной формы, прямоточные, не имеющие тупиковых участков и извилистости, характерных для отверстий, получаемых с использованием известного способа. формула изобретения

1. Способ изготовления цилиндрического фильтрующего элемента, включающий подачу композиционного материала на вращающуюся оправку и его гродувку маловязким веществом для образования отверстий, о т л и ч а юшийся тем, что, с целью получения отверстий заданной формы, снижения гидравлического сопротивле-. ния, уменьшения кольматации и увеличения Срока службы фильтрующего элемента, композиционный материал подают на внутреннюю поверхность оправки, а продувку маловязким веществом осуществляют при совместном вращении продувочной камеры и оправки.

2. устройство для осуществления способа по г.. 1, включающее станину, оправку, выполненную в виде цилиндрического стакана, установленного на валу с опорами, привод, продувочную камеру. и источник маловязкого веще тва, о т л и ч а ю щ е е с я тем, что, с целью получения отверстий заданной формы, снижения гидравлического сопротивления, уменьшения кольматации и увеличения срока службы фильтрующего элемента, продувочная камера снабжена днищем, жестко связанным с валом, диском с отверстиями по периферии и закрепленным на нем усеченным конусом, оправка жестко связана с диском продувочной камеры, вал снабжен трубчатым вводом и выполнен с осевым и радиальными каналами с выходом их в полости продувочной камеры, оправки, усеченного конуса и трубчатого ввода.

Источники информации, принятые ва внимание при эксгертизе i

1. Патент Франции Р 2175251, кл. E 03 R 3/00, 1974.

2. Р,вторское câèäåòåëüñòâî СССР

Р 539588, кл. В 01 П 25/20, 1975.

3. Авторское свидетельство СССР

Р 197935, кл. В 29 )) 23/12, 1965.

4. Авторское свидетельство СССР

Р 422534, кл. В 22 F 3/06, В 30 В 15/02, 1972.

97205á

Заказ 8501/18 Тираж 623

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Х-35, Раушская наб. „ д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель E.Çàäoðñÿíûé

Редактор Л.Алексеенко ТехредЕ.Харитончик . Корректор H Буряк