Способ синтеза алмазов

Иллюстрации

Показать всеРеферат

СПОСОБ СИНТЕЗА АЛМАЗОВ, включающий возлействие высокого давления при нагрёве в области стабильности алмаза с выдержкой на заготовку из угиеродсодержащего материала, от личаю1цийся тем, что, с целью упрощения процесса ..синтеза монокристаллов и снижения их зольности, в качестве углеродсодержащего материала используют пек и выдерживают в течение 1-5 мин.. ,

СОЮЗ СОВЕТСКИХ

СО ЦИАЛ И СТИЧ ECKl Х

РЕСПУБЛИК (5!)5 С 01 В 31/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Недостатками указанного способа являются многостадийность и невысокий выход монокристаллов алмаза, значительное содержание в алмазах металлических примесей (т, е. высокая зольност.ь), что осложл яет выделение, алмазов из спека.

Целью изобретения является упрощение процесса синтеза монокристаллов и снижение их зольности.

Поставленная цель, постигается тем, что воздействию давления и нагрева в области стабильности алмаза в течение 1-5 мин подвергают заготовку иэ пека.

Отличие изобретения заключается в том, что в качестве углеродсодержащего материала используют пек и выдерживают в течение 1-.5 мин.

Нефтяной и камменоугольный пек являются смесью угдеводородных молекул, некоторые из которых в результате термической деструкции "склонны" при укаэанных давлениях и температурах к кристаллиза1 иИ в алмазную решетку и, ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГО С ПАТЕ НТ CCC P), (21) 3239280/26 (22) 18.12.80 (46) 23.02.93. Бюл. V 7 (71) Институт физики высоких давлений AH СССР (72) Е.Н,Яковлев, В.И.Костиков, .В.ф,Романов, О.А.Воронов, Е.П.Хлыбов, В;Г.Нагорный и С.A.Ëèñîañêèé

11зобретение относится к способам получения синтетических алмазов и мо.жет быть использовано в абразивной промышленности.

Известен способ непосредственного воздействия на каменно-угольный пек давлением 10-40 кбар при нагреве до

800-1600 С с выдержкой 1-5 мин.

Недостатком указанного способа является то, что в указанном интервале давлений и температур не происходит образования алмазной фазы.

Наиболее близким к изобретению является способ синтеза алмазов, включающий термообработку смеси .сплавакатализатора с нефтяным или каменноугольным пеком в инертной среде при

500-1100 С и последующее воздействие на карбонизированную заготовку. дав ления 60-65 кбар при нагреве до 12001500 С (в области стабильности алмаза.) в течение 4-8 с. При этом выход алмаза составляет 25-30 мас.0 с одного спекания. Зольность алмаза достигает 0,8-1,2 мас.l.,„! Ы„„97278о А1

2 (p 4) (57) СПОСОБ СИНТЕЗА AllMA30B, включающий воздействие высокого дав-. ления при на греве в области стабильности алмаза с выдержкой на заготовку иэ угаеродсодержащего материала, отличающийся тем, что, с целью упрощения процесса синтеза монокристаллов и снижения их зольности, в качестве углеродсодержащего материала используют пек и выдерживают в течение i 5 мин..

972786 соединяясь, приводят к появлению алмазных зародышей. Этим они отличаютсл от других углеродсодержащих материалов (коксов, графитов, саж и подобных), имеющих устойчивую кристаллическую решетку углеродных атомов, перестройка которой в алмазную решетку затруднена.

Пределы режимов синтеза спределя- 10 ютсл Р-T кривой термодинамической стабильности алмазной решетки.

Возможность синтеза алмазов без металлов-катализаторов связана с методом обработки углеводородов под давлением и осуществлением прямого перехода углеводорода в алмаз и графит с выделением водорода. При этом водород, вызывая кратковременное повышение давления в реакционной камере, удаляется через ее стенки и газопроницаемые уплотнения. Деструкция молекул углеводородов начинается в самых горлчих точках ячейки. Так как давление превосходит критическое (по 25 кривой"термодинамического равновесия), вблизи этих точек образуются возбужденные молекулы и радикалы с

SP3-связями, которые. дают зародыши с алмазной решеткой, а возбужденные мо->и лекулы ароматических соединений с

БР -связями соединяются непосредственно в решетку совершенного термодинамически стабильного графита, минуя стадию кокса и промежуточное энергетическое состояние, свойственное техническому графиту. В таком процессе не требуется применение сплава-катализатора. !

Фронт алмазсодер>кащей зоны движет- 40 ся от более нагретых к менее нагретым частям камеры. Если по мере деструкции молекул давление в камере удается поддерживать выше критического значения по кривой термодинами- 45 ческого равновесия, то превращение будет полным, В противном случае падение P приводит к тому, что термодинамически устойчивой окажется решетка графита и дальнейшая деструк- 5п ция будет сопровождаться графитацией исходного сырья.

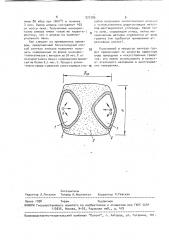

На чертеже показан общий вид полученного в процессе синтеза алмазсодержащего Образца, содержащего т ри зоны;

Зона 1 состоит из монокристалльных:, зерен алмаза с правильной огранкой, 1 размером 1-50 мкм, преимущественно

20-30 мкм. Содержание примесей в алмазах не превышает 0,1 мас. i. Зона 2 является переходной и имеет толщину несколько сотых миллиметра. При исследовании дифрактограмм обнаружено, что получаемый материал характеризуется решеткой гексагонального типа.

Зона 3 содержит сверхплотный беспористый графит с пикнометрической плотностью, близкой к рентгеновской, о межслоевым расстоянием d =3,354 А и полушириной дифракционных линий (А ooz = 0,18 ), близкой к полуширине алмазных линий.

П р и и е р 1. Берут каменноугольный пек с содержанием, мас.3: углерод 93,02, водород 4,75, сера

0„48, азот 1,41, зола — остальное, с плотностью 1,2-1,3 г/смз и температурой плавления 180 С. Затем его расплавляют, заливают в графитовый нагревательный элемент и помещают в камеру высокого давления типа тороид" из катлинита. Исходный вес заготовки составляет 65 мг. На заготовку воздействуют давлением 80 кбар и затем нагревают до 1600 С со скоростью

60 град/с и выдерживают в течение

1 мин. После выключения тока через нагреватель образец охлаждают. При этих параметрах образуется сплошная алмазная зона весом 30 мг, легко отделяемая от графита механическим путем. Идентификацию алмаза проводили по дифракционному спектру рентгеновских лучей, путем исследования сколов образца на сканирующем электронном микроскопе и по абразивным свойствам.

Большинство монокристаллов имеет форму правильного октаэдра с острыми гранлми и желтоватым оттенком. Встречаются монокристаллы без окраски, с интенсивной оранжевой и красной окраской. Количество металлических примесей (зольность) менее 0,1%.. Размер монокристаллов 1-50 мкм. Выход алмазов составляет 46 от массы пека. !

Пример 2. То же, что и в примере 1. На заготовку из каменноугольного пека воздействуют давлением 130 кбар при 2500 C в течение

5 мин. При этом выход алмазов составляет 50ь от массы пека. Зольность алмазов менее 0,1 мас. .

Пример 3. В качестве исход" ного сырья берут: нефтяной пек,. На заготовку из пека воздействуют давле5 нием 80 кбар при 1600 С в течение

3 мин. Выход алмаза составляет 401 от массы пека. Полученные монокристаллы алмаза имеют такую же характе- ристику, что и алмазы из каменноугольного пека.

Как следует иэ приведенных примеров, предложенный бескатализный способ синтеза алмазов позволяет получать совершенные по форме монокристаллы алмазов с выходом ро 50 мас. 1 от исходного веса пека с содержанием примесей не более 0,1 мас." . Процесс значи-ельно проще и дешевле существующих спо- 15

9727 собов получения синтетических алмазо-. с использованием дорогостоящих металлов-растворителей углерода. Кроме того эона, содержащая алмаз, легко механическим методом отделяется от зоны графита (не требуется применения агрессивных кислот).

Получаемый в процессе синтеза графит превосходит по качеству известные виды природных и искусственных графитов, его можно использовать в качеств" эталонного материала в рентгеновских измерениях.

Составитель

Редактор И.Письман Техред М.Моргентал Корректор Н.Ревская

Заказ 1098 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г„ Ужгород, ул. Гагарина, 101.