Матрица брикетного пресса

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

„,>973072

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.07.8! (21) 3328324/30-15 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл. з

А Ol F 15/02.Гевудврствевлый квмитет (53) УДК 636.085. . 6: 631.364. 5 (088.8) Опубликовано 15.11.82. Бюллетень №42

Дата опубликования описания 25.11.82 ло делам лэвбретений и открытий

Г

3. М. Кучинскас, С.-Н. Е. Рузгас, Ю. В. Г(одкользин и Н. Л. Курляндчик (72) Авторы изобретения

Головной экспериментально-конструкторский институт по машинам для переработки травы и соломы--.- .. (7!) Заявитель (54) МАТРИЦА БРИКЕТНОГО ПРЕССА

Изобретение относится к сельскому хохяйству, в частности к устройствам для брикетирования кормов.

Известна матрица брикетного пресса, включающая два параллельно расположенных диска с радиальными каналами между ними, имеющими переменную длину, причем диски выполнены из съемных, примыкающих друг к другу колец (1) .

Недостатком данного устройства является сложность конструкции и трудоемкость изготовления.

Наиболее близким техническим решением к предлагаемому является матрица брикетного пресса, радиальные каналы которой состоят из формирующей части цилиндрической формы, за которой расположена расширяющаяся часть, выполненная в виде обратного конуса, переходящая далее в калибрующую цилиндрическую часть.

3а счет такого выполнения каналов, материал после запрессовки в отверстия имеет возможность бокового расширения в конической части и лишен возможности расширения в направлении обратном проталкиванию его в каналы, что устраняет необходимость в затратах энергии для повторного сжатия расширившегося слоя, и следовательно, энергозатраты на прессование корма на такой матрице уменьшаются. От5 сутствие перемещения материала относительно стенок каналов при освобождении его из-под нагрузки вызывает уменьшение степени их износа (2).

Недостатком данного устройства является большая труоемкость выполнения в

1о матрице большого числа каналов сложной формы. Особые затруднения вызывает выполнение внутренних конических полостей с достаточной степенью точности и шероховатости рабочих поверхностей.

Цель изобретения — уменьшение трудоемкости изготовления матрицы.

Поставленная цель достигается тем, что отношение размера поперечного сечения калибрующей части к наименьшему раз2р меру поперечного сечения формирующей части меньше коэффициента расширения прессуемого материала, а калибрующая часть выполнена в виде сменной втулки, установленной по отношению к формующей

973072 части с зазором, определяемым выражением (< с1 (Ф вЂ” 1)

2ВЯ где Ь вЂ” величина зазора; с1 -средний размер частиц брикети4 руемого материала;

d — размер наименьшего поперечного сечения формирующей части;

-угол внутреннего трения прессуемого материала;

P — коэффициент расширения брикета, а втулка размещена в выполненных со стороны их наибольшего диаметра уступах дисков.

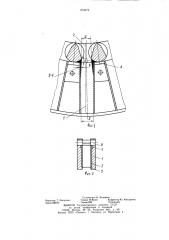

На фиг. 1 изображена матрица брикетного пресса, общий вид; на фиг. 2 — канал матрицы, продольный разрез; на фиг. 3 то же, поперечный разрез.

Матрица включает боковые диски 1, на большем диаметре которых выполнены кольцевые уступы 2, направленные в сторону установки втулок 3, образующих калибрующую часть каналов матрицы и упирающихся для предотвращения от смещения в радиальном направлении в уступы 2 боковых дисков 1, дистанционные элементы 4, установленные в промежутках между каналами, крепежные элементы 5, стягивающие боковые диски 1, вставки 6, имеющие клиновую рабочую часть и цилиндрические хвостовики, установленные в отверстия, выполненные в боковых дисках 1 и накладках 7, устанавливаемых на диски 1 в начале канала.

При таком выполнении матрицы уменьшается трудоемкость ее изготовления, так как уменьшаются требования к точности изготовления. При изготовлении матрицы сборной, между втулками и дисками появляется свободное пространство, вследствие чего снижается металлоемкость матрицы.

Вместе с тем, наличие зазора между формующей и калибрующей частями канала не ухудшает качества получаемых брикетов, так как в процессе эксплуатации этот зазор заполняется частицами прессуемого материала и, вследствие выполнения формующей и калибруюшей частей разного поперечного сечения в переходной зоне между ними по периметру сечения образуется плавный переход из налипшего на стенки канала матрицы материала, наклоненного по отношению к стенке калибрующей части под углом внутреннего трения. Залипший материал постепенно затвердевает, что обеспечивается его длительным пребыванием в зоне высоких давлений, и не образует прочной связи с формируемым брикетом, обладающим гораздо меньшей прочностью.

Для формирования плавного перехода между калибрующей и формуюшей частями канала из прессуемого материала и образования его прочной связи со стенками минимальная величина зазора Лщ(рдолжна пре вышать средний размер частиц d4 прессуемого материала, т. е.

>min с)4

D-d

%ИХ 2 tgq, 25 Так как — С1 — Cф, (3) т. е. отношение размера калибруюшей части к наименьшему размеру поперечного сечения формующей части меньше коэффициента расширения материала, то (4) 35

Таким образом, величина зазора, разделяющего формующую зону от калибруюшей с учетом выражений (1) и (4) определяется неравенством:,1 <>

2Вя

40 (5) где Ь -величина зазора; — средний размер части брикетируемого материала;

45 d — размер наименьшего поперечного сечения формуюшей части канала;

% — угол внутреннего трения прессуемого материала;

p — коэффициент расширения брикета.

Работа матрицы брикетного пресса осуществляется следующим образом.

Подаваемый на брикетирование корм запрессовывается вальцами пресса в фор55 мующую часть каналов матрицы, образованную боковыми поверхностями вставок

6 и накладками 7, и проталкивается вдоль канала прессования. Далее часть материала запрессовывается в зазор Ь между форМаксимальная величина зазора не должна превышать длины поверхности прилипания вдоль оси канала, в противном случае на стенках канала возникают углубления, увеличивающие сопротивление канала.

Учитывая, что перепад высоты по стенке канала между формующей и калибрующей частями равен (D — d)/2, где D

15 размер поперечного сечения кали 6рующей части; d — наименьший размер поперечного сечения формующей части, а угол наклона поверхности налипшего материала к стенке калибрующей части равен углу внутреннего трения, максимальное значение величины зазора равно:

973072 мующей частью канала и втулкой 3, образуюгцей калибрующую часть канала, и образует между ними по периметру сечения плавный переход из налипшего на стенки канала матрицы материала, наклоненного по отношению к внутренней поверхности втулки 3 под углом внутреннего трения. Залипший материал постепенно затвердевает, что обеспечивается его длительным пребыванием в зоне высоких давлений. Другая часть материала, образующая брикет, постепенно расширяется в образованной конической полости и проталкивается в полость втулки 3, образующей калибрующую часть канала, где производится выдержка брикетов под давлением и их проталкивание к выходу.

Экономический эффект достигается за счет снижения трудоемкости изготовления и энергоемкости процесса прессования.

Формула изобретения

Матрица брикетного пресса, включающая два параллельно расположенных диска с радиальными каналами между ними, каждый из которых состоит из формующей и калибрующей частей, причем формующая часть выполнена конусообразной, отличающаяся тем, что, с целью уменьшения трудоемкости изготовления матрицы, отношение размера поперечного сечения калибрующей части к наименьшему размеру поперечного сечения формующей части меньшей коэффициента расширения прессуемого материала, а калибрующая часть выполнена в виде сменной втулки, установленной по отношению к формующей части с зазором, определяемым выражением

64С Ь С 1 (Ф0

21 ( где .Л вЂ” величина зазора;

d4 — средний размер части брикетируемого материала;

d - размер наименьшего поперечного сечения формующей части; угол внутреннего трения прессумого материала;

/Ъ - коэффициент расширения брикета.

2. Матрица по и. I: отличающаяся тем, что, с целью фиксации втулки в радиальном направлении, она размещена в выполненных со стороны их наибольшего диаметра уступах дисков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 549102, кл. А Ol F 15/00, 1974.

2. Патент США № 3407756, кл. 107-14, 1968.

973072

5

uz,5

Редактор Т. Митрович

Заказ 8226/2

Составитель Н. Лазарева

Техред И.Верес Корректор Ю.Макаренко

Тираж 699 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4