Устройство для обработки нежестких деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Свюз Саеетеннх

Свцналнстнчвских

Рвслублик

<>973296 (61) Дополнительное к авт. свид-ву—

Р М К з (22) Заявлено 1%0680 (21)2946195/25-08 с присоединением заявки М—

В 23 ф 5/22

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет—

t53J УДК 621.9..01i088.8) Опубликовано 153.182. Бюллетень Йо 42

Дата опубликования описания 151132 (72) Авторы изобретения

О.И.Драчев и И.Г.Дорошенко

1 ...:, Тольяттинский политехнический инстит т и Производственное объединение "Азот ммаш" (71) Заявители. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕЖЕСТКИХ

ДЕТАЛЕЙ

15

Изобретение относится к станкостроению, в частности к токарным станкам, и может найти применение на автоматизированных станках и на станках с программньм управлением.

Известно устройство для обработки нежестких деталей, состоящее иэ автоматической системы управления положением вершины резца в процессе обработки и оснащенное бесконтактными датчиками, жестко закрепленными на резце и через контуры управления подключенными на исполнительный механизм радиальной подачи вершины резца (13.

Однако известное устройство не позволяет обрабатывать детали со сложнык профилем в продольном сечении и

20 предварительно не обработанные на предыдуших проходах и операциях, а также компенсировать геометрическую погрешность обрабатываемой поверхнос ги детали в продольном и поперечнам сечениях, полученные в процессе обработки на предыдущих проходах и операциях, а также компенсировать отжим и прогиб детали в процессе обработки, так как измерительной базой для датчиков в этом устройстве является З0 предварительно обработанная поверхность детали.

Целью изобретения является повышение точности и производительности обработки нежестких деталей.

Указанная цель достигается тем, что устройство снабжено датчиком положения реэцедержателя относительно искусственной базы, связанньм через блок управления с исполнительным механизмом перемещения корпуса резцедержателя, опорой-призмой, расположенной со стороны, противоположной резцу, на корпусе которой размещены датчик размера детали и датчик положения опоры-призмы относительно корпуса резцедержателя, выходы которых через блок управления связаны с исполнительным механизмом радиального перекрещения опорыприэмы, датчиком положения вершины резца относительно корпуса резцедержателя, причем выход датчика положения вершины резца и выход датчика размера детали через блок управления связаны с исполнительным механизмом радиального перемещения резца.

Существенной особенностью предлагаемой системы управления упругими перемещениями системы СПИД является

973296 то, что взаимосвязь второго и третьего контуров управления осуществляется при наличии неравномерного припуска, перемещения, поворота и прогиба самой обрабатываемой детали

° причем коррекция положения режущего инструмента и опоры-призмы осуществляется в пределах одного оборота детали. Подобная система управления позволяет обрабатывать нежесткие детали при черновом и чистовом точе- О .нии любого сложного профиля в поперечном и продольном сечениях.

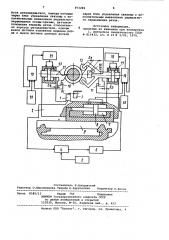

Иа чертеже показана трехконтур- ная автоматическая система управления упругими перемещениями системы

СПИД в процессе обработки.

Первый контур — стабилизации

1 корпуса резцедержателя .« включает в себя датчик 1 стабилизации корпуса резцедержателя, закрепленный на корпусе 2 реэцедержателя относительно искусственной базы 3, дифференциальный усилитель 4, задатчик

5 начального положения, электромагнитный преобразователь б, серво- 2« привод 7, шток-поршень 8, закрепленный неподвижно на поперечном суппорте. 9 станка.

Второй контур — стабилизации оси детали в процессе обработки - включает в себя бесконтактные датчики 10 и 11, жестко закрепленные на опорепризме 12, причем датчик 10 конт-, роля текущего размера диаметра обрабатываемой детали на предыдуших операциях закреплен на уровне продольной оси обрабатываемой детали, которая совпадает с биссектрисой угла призмы, опорные поверхности 13 которой выполнены в виде тел качения

la также дифференциальный усилитель 14,0 эадатчик 15 начального положения опорной призмы, электромагнитный преобразователь 16, сервопривод 17, включенные в контуре последовательно. 45

Третий контур — стабилизации положения вершины резца относительно корпуса резцедержателя - включает в себя бесконтактные датчики 10 и

18, выходы которых включены параллельно в дифференциальный усилитель

19 совместно с задатчиком 20 глубины резания, причем датчик 18 жестко закреплен на резце 21 относительно корпуса 2, электромагнитный преобра:4Ьватель 22, сервопривод 23, которые включены в контуре управления последовательно с усилием 19. устройство работает следующим образом.

В процессе обработки работают три контура управления одновременно. Перед началом точения включается первый контур стабилизации положения корпуса резцедержателя, при этом бесконтактный датчик 1, жестко . 65 закрепленный на корпусе 2 относитель но искусственной базы 3,(последняя устанавливается на станине станка и может быть сменной и регулируемой в радиальном направлении обрабатываемой детали ), устанавливается с з аз ором Д„относитель но искусственной базы 3, и в случае перемещения корпуса реэцедержателя 2 в плюс или минус относительно искусственной ба эы 3 датчик 1 выпадает, электрический сигнал, пропорциональный величине перемещения корпуса резцедержателя с учетом знака на дифференциальный усилитель 4, выполненный по мостовой схеме, где этот сигнал срав- нивается с сигналом задатчика 5, усиливается и подается на электромагнитный преобразователь б, последний распределяет рабочее давление в сервоприводе 7 и тем самым перемещает корпус резцедержателя 2 относительно штока-поршня 8, который установлен в суппорте 9.базового станка,, до тех пор, пока сигнал рассогласования не станет равен нулю.

В процессе резания, независимо от внешних или внутренних возмущений, порождающих перемещение корпуса резв цедержателя 2, контур управления стабилизирует его положение относительно искусственной базы 3 по всей длине обрабатываемой детали. Стабилизация корпуса резцедержателя на всем пути его движения позволяет создать искусственную базу отсчета и измерения для контуров стабилизации вершины резца и оси детали, исключаяпри этом все погрешности, вносимые на базовом станке направляющими и кодовьми винтами.

Второй контур - стабилизации оси детали — перед процессом резания настраивается по эталонной детали с размером базовой поверхности равным номинальному (например, наибольшему предельному) диаметру обрабатываемой детали. При этом опора-призма долина быть установлена в положение, при котером ось эталонной детали с номинальным диаметром параллельна рабочей поверхности базы 3, а бесконтактные датчики 10 и 11 устанавливаются при этом с начальными зазорами д и а, первый - относительно базовой поверхности детали, а второй — относительно корпуса резцедержателя 2, это положение датчиков будет соответствовать номинальному диаметру обрабатываемой детали и параллельности оси детали к рабочей поверхности искусственной базы 3.

Постоянные составляющие сигналов датчика 10, контролирующего положение базовой поверхности детали, и датчика 11, контролирующего положение опоры-призмы 12, сбалансированы при настройке по эталонной детали

973296 и их результирующий сигнал равен нулю. Опора-призма 12 своими опорны- . ми поверхностями 13 (последние выйол- нены из материала с большим коэффициентом демпфирования) контактирует с обработайной на предыдущих операциях поверхностью детали. Если диаметр обрабатываемой детали меньше номинального диаметра эталонной детали,, то при установке в опору-призму ее базовая поверхность сместится.

Датчик 10 выдает сигнал (его постоянная составляющая пропорциональна перемещению), который поступает на.дифференциальный усилитель 14.

Дифференциальный усилитель 14 усили- 15 вает сигнал с датчика 10 и подает на вход электромагнитного преобразователя 16, который распределяет давление в рабочих полостях сервопривода 17, поршень-шток которого пред- 2О ставляет одно целое с опорой-призмой. Опора-призма 12 по команде усилителя 14 с помощью электромагнитного преобразователя 16 и сервопривода 17 перемещается в направлении ° 75 биссектрисы. При этом датчик 11 начинает выдавать сигнал, меняющийся по мере перемещения опоры-призмы 12.

При совмещении центра обрабатываемой детали с центром эталонной детали сигналы с датчиков .10 и 11 балан- . сируются в усилителе I14,и результирующий сигнал становится равньм нулю, отработка постоянных составляющих сигналов с датчиков 10 и 11 прекращается. В случае биения обрабатываемой детали с датчика 10, регистрирующего это биение, выделяется пере.менная составляющая и преобразуется в электрический сигнал, который подается на усилитель 14, где усиливает- 40 ся и в фазе поступает на последовательно включенные преобразователь 16, сервопривод 17. Последний отрабатывает переменную составляющую этого сигнала, что приводит к колебаниям 45 опоры-призмы 12 с частотой, амплитудой и фазой, равными колебаниям обрабатываемой детали. При этом первоначальный зазор датчика 10 сохраня-.

- ется в те ение.каждого оборота дета- 50 ли, что приводит к стабилизации амплитуды относительных колебаний детали и опоры-призмы.

Работа второго контура — стабилизации оси детали — позволяет сксмпен- 55 сировать перемещение оси обрабатываемой детали под действием сил резания и свести к минимуму вибрации, возникающие в процессе обработки, а . также повысить виброустойчивость системы деталь — опоры.

Третий контур — стабилизации положения вершины резца — работает следующим образом. Сигналы с датчика 10 контроля текущего размера (переменные составляющие ) поступают на вход дифференциального усилителя 19.

0àò÷èê 18, закрепленный на резце 21, устанавливается с помощью задатчика 20 относительно корпуса резцедержателя с начальным зазором дд, что соответствует заданной глубиНе резания. В процессе резания, в случае отжима резца или биения детали, появляются сигналы рассогласования на дифференциальном усилителе 19 по постоянной и переменной составляющим от датчиков 10 и 18 ° Усиленные сигналы с усилителя 20 поступают на вход электромагнитного .преобразователя

22 с учетом знака, последний распределяет давление в рабочих полостях . сервопривода 23 и перемещает резец 21 на величину, пропорциональную отжиму резца (постоянная составляющая сигнала датчика 18) и на величину, пропорциональ ную амплитуде биения детали, .но с обратным знаком.

Стабилизация положения вершины резца в статическом и динамическсм состоянии в процессе резания поэволя1 ет повысить точность обработки в продольном.и поперечном сечениях детали.

Работа трехконтурной автоматической системы, встроенной в естественную систему СПИД базового станка, .позволяет исключить влияние износа и неточности изготовления направляющих и ходовых винтов, свести к минимуму вибрации, возникающие в процессе резания и передающиеся от внешних источников, а также повысить виброустойчивость системы СПИД, скомпенсировать влияние износа режущего инструмента на точность обработки. Как показывают эксперименты, испольэованне предлагаемого устройства на токарнсм станке 1А 616 при обработке нежестких деталей позволяет повысить точность обработки в 10-12 раз в продольном и поперечном сечениях, в зависимости от режимов резания, производительность в 2-2,5 раза.

Формула изобретения

Устройство для обработки нежестких деталей, содержащее автоматическую систему управления положением вершины резца, бесконтактные датчики биения детали и исполнительные механизмы, о т л и ч а ю щ е е с я тем, что, с целью повышения точности обработки, устройство снабжено датчиком положения резцедержателя относительно искусственной базы, связанным через блок управления с исполнительным механизмсм перемещения корпуса реэцедержателя, опорой-призмой, расположенной со стороны, противоположной резцу, на корпусе которой размещены датчик размера детали и датчик полоI жения опоры-призмы относительно кор973296

Составитель В.Влодавскнй

Редактор О.Персиянцева Техред Е.Харитончик . Корректор O.Вилак

Заказ 8585/13 Тираж 750 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3-35; Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Муса реэцедержателя, выходы которых через блок управления связаны с исполнительным механизмом радиального перемещения опоры-призмы, датчиком положения вершийы резца относительно корпуса резцедержателя, причем

- выход датчика положения вершины резца и выход датчика размера детали.через блок управления связаны с исполнительным механизмом радиаль ного перемещения резца.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 810432, кл. В 23 Q 5/22, 1979.