Установка для прессования многослойных бетономозаичных плит

Иллюстрации

Показать всеРеферат

О0 ИСАНИ Е

ИЗЬ6РЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<»>973370 (6!) Дополнительное к авт. свид-ву— (22) Заявлено 16.04.8! (21) 3277993/29-33 с присоединением заявки №--(23) Приоритет— (51) М. Кл, з

В 28 В 5/06

Гооудорстееиимй комитет лв делам изобретеиий и отхрмтий

Опубликовано 15.11.82. Бюллетень ¹ 42

Дата опубликования описания 25.1 !.82 (53)» ЛК 666 3

002 8 (088 8) Н. Д. Родичев, В. А. Кукушкин, И. И. Казаков, A. П. Опойцев, И. Н. Трактирщикова и Н. А. Су» (72) Авторы изобретения

Проектно-тех нологическое бюро «Гла в мособлс (71) Заявитель (54) УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ

БЕТОНОМОЗАИЧН ЫХ ПЛИТ

Изобретение относится к строительным материалам и может быть использовано для формования двухслойных бетономозаичных плит методом прессования с предварительным уплотнением фактурного слоя вибрированием.

Известна установка для прессования многослойных бетономозаичных плит, содержащая поворотную платформу, пресс-формы, оборудование для укладки слоев в пресс-форму, вибрирования их, съема и удаления готовых изделий (1).

Наиболее близким к предлагаемому является установка для прессования многослой ных бетономозаичных плит, содержащая поворотную платформу с центральной опорой, расположенные по периферии, удерживающие роликовые опоры, механизм поворота платформы и установленные в технологической последовательности по окружности поворотной платформы пресс-формы, дозаторы, вибраторы для предварительного уплотнения уложенного в пресс-формы бетонной смеси, пресса для окончательного уплотнения бетонной массы, устройства для выпрессовки и удаления готового изделия на термообработку, и механизма для очистки пресс-формы (2).

Однако известные установки недостаточно технологичны и надежны, т. е. невозможно использовать на ни» различные пресс-формы, а вибрация пресс-форм при уплотнении уложенной массы передается на остальные конструкции установки, которые от этой вибрации быстро разрушаются.

Цель изобретения — повышение технологически» возможностей и надежности установки.

Указанная цель достигается тем, что в установке для прессования многослойных бетономозаичных плит, содержащей поворотную платформу с центральной опорой, расположенные по периферии, удерживающие роликовые опоры, механизм поворота !

5 платформы и установленное в технологической последовательности по окружности поворотной платформы пресс-формы, дозаторы, вибраторы для предварительного уплотнения уложенного в пресс-формы бетонной массы, пресса для окончательного уплот20 нения бетонной массы, устройства для выпрессовки и удаления готового изделия на термообработку, и механизма для очистки пресс-формы, поворотная платформа выполнена из двух частей подъемно-опускной цент973370 ральной части с консольными балками, на которых смонтированы роликовые опоры и поворотного круга, установленного на этих роликовых опорах, каждая из пресс-форм выполнена в виде рамки, с подпружиненными направляющими и съемного поддона, установленного в эти направляющие, устройство для выпрессовки готового изделия в виде пресса с подпружиненными упорами, которые взаимодействуют с рамкой прессформы, а удаления — в виде каретки с выталкивателем поддона и площадкой для приема изделия из пресс-формы, причем поворотный круг и выталкиватель каретки снаб,«е««ь«фиксирующими штырями, а направля«ощие и поддон пресс-формы гнездами, взаимодействующими с этими штырями, при этом механизмы поворота круга и перемещения каретки устройства удаления изделия выполнены в виде кривошипно-шатунного механизма, ползун которого в виде ролика взаимодействует с направляющей, закрепленной на исполнительном механизме установки.

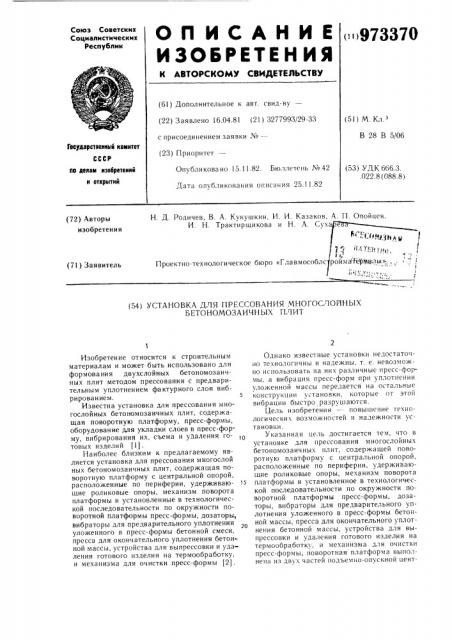

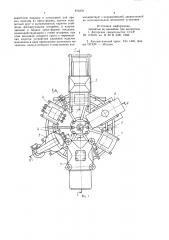

На фиг. 1 изображена установка в плане; на фиг. 2 — конструкция пресс-формы; на фиг. 3 — механизм передачи пресс-форм; на фиг. 4 — дозатор фактурного слоя и уплотнитель; на фиг. 5 — дозатор сухой смеси: на фиг. 6 — механизм прессования; на фиг. 7 — приемник изделий; на фиг. 8— конструкция зуба каретки и фиксатора опорной площадки.

Установка для прессования многослойных бетономозаичных плит состоит из прессформ 1, установленных на всех технологических позициях, механизма передачи прессформ 2, дозатора фактурного слоя 3, уплотнителя 4, дозатора сухой смеси 5, механизма прессования 6 и приемника изделий 7.

Пресс-форма 1 выполнена в виде замкнутой рамки 8, на которой смонтированы направляющие 9 с пружинами 10 и прижимными направляющими 11, расположенными с двух сторон пресс-формы. Пружины 10 выступами 12 прижимных направляющих 11 прижимают плиту 13 с закрепленной на ней резиновой пластиной 14 к рамке 8, обеспечивая герметичный стык.

Для фиксации пресс-формы на технологических позициях направляющие 9 имеют гнезда 15. Аналогичные гнезда 16 выполнены в прижимных направляющих 11 для фиксации пресс-форм на механизме передачи пресс-форм 2. С нижней стороны плита 13 имеет гнезда 17. Механизм передачи прессформ 2 содержит кольцевую раму 18 с фиксаторами 19, установленную на ролики 20 и удерживаемую от бокового смещения роликами 21. Ролики 20 и 21 смонтированы на траверсе 22, которая имеет гидроподъемник

23. К нижней поверхности кольцевой рамы

18 радиально закреплена направляющая 24, в паз которой входит ролик 25, смонтированной на кривошипе 26 привода 27.

4

Дозатор факту.рного слоя 3 имеет емкость 28, в которой смонтирована пропеллерная мешалка 29. В дне емкости 28 имеется отверстие 30, через которое жидкая смесь поступает в дозирующее устройство 31. Под дозирующим устройством установлена заслонка 32.

Уплотнитель 4 содержит установленную на амортизаторах 33 опорную площадку 34 с фиксаторами 35, на опорной площадке установлен вибратор направленного действия 36. Для крепления пресс-формы на опорной площадке 34 смонтированы затворы 37.

Дозатор сухой смеси 5 имеет расходный бункер 38 и кассету 39, смонтированную на подвижной тележке 40. Переме«цение тележки осуществляется кривошипно-шатунным механизмом 41. На корпусе дозатора сухой смеси установлены фиксаторы 35.

Механизм прессования 6 выполнен в виде замкнутой силовой рамы 42, в верхней части которой смонтирован гидравлический цилиндр 43.

На прессующей траверсе 44 смонтирован пуансон 45, а в нижней части рамы на опорной площадке 46 установлены фиксаторы 35.

Приемник изделий 7 имеет выталкивающий пуансон 47, смонтированный на подвижной траверсе 48, на которой установлены толкатели 49 с пружинами 50.

Привод траверсы 48 осуществляется от гидроцилиндра 51, закрепленного в верхней части замкнутой рамы 52. В нижней части замкнутой рамы 52 установлены опорные площадки 53 и 54 с фиксаторами 35. Здесь же между опорными площадками 53 и 54 установлена тележка 55, несущая на себе лапу 56 для приема изделий и опорные поверхности 57 и 58 с зубом 59 для вывода плиты 13 пресс-формы 1 из под рамки 8.

Перемещение тележки осуществляется кривошипно-шатунным механизмом 60 с пружиной 61. Перемещение тележки 55 в зону приема изделий осуществляется до упора 62.

Очередной цикл формования начинается с того, что кольцевая рама 18 механизма передачи пресс-форм 2 с помощью гидроподьемника 23 поднимается вверх. При этом фиксаторы 19 входят в гнезда 16 прижимных направляющих 11, и далее кольцевая рама

18 поднимает пресс-формы 1, снимая их с фиксаторов 35, расположенных на опорных площадках технологических позиций.

В крайнем верхнем положении кольцевая рама 18 вместе с пресс-формами 1 с помощью кривошипа 26 и ролика 25, который при подьеме кольцевой рамы остается в пазу направляющей 24, поворачивается на одну позицию по часовой стрелке.

Гидроподъемник 23 опускает кольцевую раму 18 и вместе с ней опускаются прессформы 1. При этом направляющие 9 своими гнездами !5 находят на фиксаторы 35, точно устанавливая пресс-формы 1 на технологических позициях.

973370

При дальнейшем опускании кольцевой рамы 18, фиксаторы 19 выходят из гнезд !6 прижимных направляющих 11.

В крайнем нижнем положении кольцевая рама 18 крипошипом 26 с роликом 25 поворачивается на одну позицию против часовой стрелки, занимая свое исходное положение.

После установки пресс-формы 1 на всех позициях одновременно производятся заданные технологические операции.

Таким образом пресс-формы 1 переме- !О щаются по технологическим позициям, расположенным по кругу в последовательности заданной технологическим циклом.

При поступлении пресс-формы на позицию дозатора фактурного слоя 3 дозирующее устройство 31, заполненное жидкой смесью через отверстие 30, поворачивается вокруг оси до совмещения с отверстием заслонки 32 и порция жидкой бетонной смеси поступает в пресс-форму l.

В уплотнителе 4 пресс-форма затвора- 20 ми 37 прижимается к опорнбй площадке 34 и под действием нибраторов 36 жидкая бетонная r.-ìñcü растекается по дну формы, предварительно уплотняясь.

Далее 1ч позиции доватора сухой смеси 5

25 кассета 39. установленная на тележке 40, заполненная смесью из бункера 38 под действием кривошипно-шатунного механизма

60 совершает возвратно-поступательные движения, заполняя форму сухой бетонной смесью.

В механизме прессования 6 пресс-форма

1 устанавливается на опорную площадку 46 своей плитой 13 и фиксируется как и на других позициях фиксаторами 35.

С помощью гидравлического цилиндра 43 прессующая траверса 44 спускается вниз и 3s пуансон 45, закрепленный на ней, входит в рамку 8 пресс-формы 1. Под действием давления, создаваемого пуансоном 45, влажность смесей выравнивается и отпрессованная плита приобретает достаточную проч40 ность.

В приемнике изделий 7 пресс-форма 1 устанавливается на опорные площадки 53 и 54 с фиксаторами 35. Под действием гидроцилиндра 51 траверса 48 опускается и вместе с ней опускаются толкатели 49 с пружинами 50. Усилие, создаваемое пружинами 50, больше силы пружин 10, установленных в пресс-форме 1, поэтому при упоре толкателей 49 в подвижные пальцы прижимных направляющих 11 пружины 10 сжимаются и направляющие 11 опускаются. Вместе с направляющими 11 опускается плита 13 с закрепленной на ней резиновой пластиной 14.

При опускании плита 13 ложится на опорные поверхности 57 и 58 тележки 55 и своим гнездом 17 находит на зуб 59. Кривошип- 55 но-шатунный механизм 60 через пружину 61 перемещает тележку 55 влево до жесткого упора 62, тележка останавливается, а кривошипно-шатунный механизм продолжает движение до своего крайнего положения, сжимая пружину 61, затем кривошипно-шатунный механизм начинает обратный ход, но тележка 55 еще не двигается вправо, так как пружина 61 остается сжатой. При движении тележки 55 влево плита 13 выводится из под рамки 8 и одновременно под рамку 8 устанавливается лапа 56.

Во время стоянки тележки 55 в крайнем левом положении, траверса 48 под действием гидроцилиндра 51 продолжает перемещаться вниз, сжимая пружины 50.

Вталкивающий пуансон 47 входит в рамку 8 и выталкивает на лапу 56 тележки 55 отпрессованное изделие, которое после вывода из под рамки 8 плиты 13 удерживается в рамке за счет трения о ее боковые поверхности.

При дальнейшем движении кривошипношатунный механизм 60 перемещает тележку

55 вправо, при этом лапа 56 вместе с изделием выводится из под рамки 8 в свободную зону, а плита 13 устанавливается под рамку 8. При обратном ходе гидроцилиндра 51 выталкивающий пуансон 47 выводится из рамки 8, пружины 10 освобождаются и плита 13 с резиновой пластиной 14 направляющими 11 прижимается к рамке 8.

На этом цикл прохождения одной прессформы по всем технологическим позициям заканчивается.

Формула изобретения

Установка для прессования многослойных бетономозаичных плит, содержащая поворотную платформу с центральной опорой, расположенные по периферии, удерживающие роликовые опоры, механизм поворота платформы и установленное в технологической последовательности по окружности поворотной платформы пресс-формы, дозаторы, вибраторы для предварительного уплотнения уложенного в пресс-форму бетонной массы, пресса для окончательного уплотнения бетонной массы, устройства для выпрессовки и удаления готового изделия на термообработку, и механизма для очистки прессформы, отличающаяся тем, что, с целью повышения технологических возможностей и надежности установки, поворотная платформа выполнена из двух частей подъемно-опускной центральной части с консольными балками, на которых смонтированы роликовые опоры, и поворотного круга, установленного на этих роликовых опорах, каждая из прессформ выполнена в виде рамки с подпружинеными направляющими и съемного поддона, установленного в эти направляющие, устройство для выпрессовки готового изделия в виде пресса с подпружиненными упорами, которые взаимодействуют с рамкой пресс-формы, а удаления — в виде каретки с вытал973370 кивателем поддона и площадкой для приема изделия из пресс-формы, причем поворотный круг и выталкиватель каретки снабжены фиксирующими штырями, а направляющие и поддон пресс-формы гнездами, взаимодействующими с этими штырями, при этом механизм поворота круга и перемещения каретки устройства удаления изделия выполнены в виде кривошипно-шатунного механизма, ползун которого в виде ролика взаимодействует с направляющей, закрепленной на исполнительном механизме установки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 112010, кл. В 28 В 5/06, 1956.

2. Автоматический пресс. Тйп 1440, фирмы OCEM — Италия.

Е- E

Составитель Е. Кегелев

Редактор Л. Авраменко Техред И. Верес Корректор A. Гриценко

Заказ 81! 6/17 Тираж б04 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4