Способ изготовления искусственного мелкозернистого заполнителя

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ()973506 фд (61) Дополнительное к авт, свид-ву (22) Заявлено 23.04.80 (21) 2914620/29-33 . с присоединением заявки ¹ (23) Приоритет

Опубликовано 151182. Бюллетень ¹ 42

f53) М Кл з

С 04 В 31/10

С 04 В 31/02

Государственный комитет

СССР но делам изобретений и открытий (S3) УДК 666. 96. 15 (088 ° 8) Дата опубликования описания 1 Ы 18 2 (72) Автор изобретения

Б.Г.Ильин

) с

Всесоюзный институт по проектированию организацтна. энергетического строительства "Оргэнергострой" (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО

МЕЛКОЗЕРНИСТОГО ЗАПОЛНИТЕЛЯ

Изобретение относится к производству строительных материалов, а более конкретно к способу пройзводства искусственного мелкозернистого заполнителя из эольного сырья тепловых электростанций для изготовления бетона и изделий из него.

Известен способ обжига вольного заполнителя во вращающейся печи, включающий термоудар при 1300-1350оС, вспучивание при 1180-1200оC и охлаждение (1).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления искусственного заполнителя из вольного сырья, включающий приготовление шихты, формование гранул, последовательно сушку и предварительную термообработку гранул во вращающихся барабанах противотоком отработанных газов, обжиг в аэрофонтанном слое и охлаждение (2 1.

Однако искусственный заполнитель, полученный по известным способам, имеет недостаточную прочность. Целью изобрстения является повышение прочности заполнителя.

Поставленная цель достигается тем, что согласно способу изготовления искусственного мелкозернистого заполнителя из вольного сырья, включающему приготовление шихты, формование гранул, последовательно сушку и предварительную термообработку гранул во вращающихся барабанах противотоком отработанных газов, обжиг в аэрофонтанном слое и охлаждение, оТформованные гранулы перед сушкой упрочняют путем окатывания во вращающемся барабане, сушку осуществляют при 300-500 С до остаточной влажности 0-2Ъ, предварительную термообработку ведут при 700-900оС в течение

15 1-3 мин, а обжиг осуществляют при скорости газа 5-10 м/с.

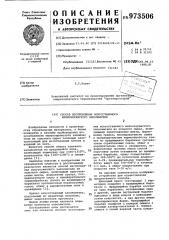

На чертеже схематически изображено устройство для осуществления предлагаемого способа.

Шнековый пресс (экструдер) 1 герметично соединен с вращающимся барабаном 2. Вращающийся барабан состоит из трех барабанов, вставленных один в другой, причем внутренний барабан выполнен в виде конуса с небольшим углом конусности, а два других имеют цилиндрическую форму. Вращающийся барабан соединен с камерой обжига 3 слоевым затвор-питателем 4. Камера обжига в своей верхней части. соеди973506 нена течкой с сепаратором 5, а в нижней части — с камерой 6 для подогрева воздушного дутья. Сепаратор в верхней части соединен газопроводам

7 с вращающимся барабаном, а в нижней части соединен с камерой, в которой установлены пересыпные полки 8 и секторный питатель 9.

В верхней части камера 8 соединена течкой с циклонам 10. На конце камеры 8 и циклона 10 установлены секторные разгружатели 11 и 12;

Циклон в верхней части соединен воздухоправодом 13 с вращающимся барабаном. На конце воздухопровода установлена заслонка (байпас) 14.

Камера 6 и камера 8 соединены с воздуходувками 15 и 16.

Способ осуществляют следующим образом,.

Шихту влажностью 18-22О загружают в шнековый пресс (экструдер) 1, откуда в виде апрессованной крошки она поступает ва вращающийся барабан 2.

Во внутреннем барабане конической формы происходит закатывание крошки в гранулы округлой формы и их упрочнение. В двух барабанах цилиндрической формы происходит последовательно

;сушка при 300-500ОС в течение 5-10 мин до остаточной влажности 0-2% и пред- нарительная термообработка при 700900 С в течение 1-3 мин противотакам отходящих из сепаратора 5 и циклона

10 газов. Далее слоевой затвор-питатель 4 равномерно и непрерывно загружает гранулы в камеру обжига 3 где ва взвешенном слое аэрофонтана они рециркулируют, обжигаются при 10501150ОС в течение 10-30 с и выносятся газом в сепаратор 5. Скорость газа в камере обжига 5-10 м/с. В сепараторе происходит отделение обожженных гранул от газов. Газы уходят на нагрев сырцовых гранул во вращающийся барабан, а гранулы широкого фракционного состава с температурой до 1000ОС поступают в камеру с пересыпными полками 8. Гранулы ссыпаются сверху вниз с одной полки на другую 10-15 с и продуваются снизу вверх холодным воздухам, поступающим из воздуходувки

16. При этом скорость воздуха в камере 8 выше скорости витания гранул размером 0,14-1,2 мм и ниже скорости витания гранул размером 1,2-5 мм.

Поэтому более крупные гранулы скатываются вниз камеры 8, а мелкие гранулы подхватываются охлаждающим воздухом и выносятся в циклон 10, где происходит их отделение ат воздуха.

Нагретый до 400ОС воздух поступает во.вращающийся барабан или выбрасывается в атмосферу при открытой заслонке 14.

Таким образом в циклоне 10 и камере 8 происходит одновременно разНа опытной установке предложенным способом изготовлен искусственный

i0 мелкозернистый заполнитель из сырье50

60

45 деление готовой продукции на две фракции и ее охлаждение, Готовая продукция выгружается секторными разгружателями 11 и 12.

В камере 6 происходит сжигание топлива и подогрев воздушного дутья, поступающего из воздуходувки 15, до температуры 1050-1150 С. вой смеси, состоящей из эолы ТЭЦ-22

"Мосэнерго" (85Ъ) и глины (15%).

Влажность сырьевой смеси 20%, содержание несгоревшего угля в золе 17%

Указанные параметры сушки объясняются тем, что при температуре менее

300 С снижается термический КПД установки и требуется увеличение времени сушки, что связано с усложнением конструкции барабана. При температуре сушки более 500 С наблюдается явление термоудара, что приводит к растрескиванию и разрыву гранул. Влажность гранул более 2% ухудшает в дальнейшем выжиг угля из них и снижает термический КПД установки.

Наиболее интенсивное выжигание угля из золы происходит в интервале температур от 700 до 1000С C. Извест- . ным способом в аэрофонтанном слое в течение 20-30 с.происходит выжигание не более 5% П.П.П., что явно не достаточно для заполнителя, получаемого из золы с содержанием П.П.П. 10-20%.

Для выжигания 5-10Ъ угля из песка требуется продолжительность термообработки при 700-900ОС в течение 1,03,0 мин.

При температуре более 900 С предварительную термообработку гранул вести нецелесообразно, так как для этого потребуется значительное увеличение расхода топлива при незначительном эффекте выжигания угля, что в конечном счете приводит в дальнейшем при обжиге к расплавлению гранул.

Указанная скорость газов (5-10 м/с) для обжига гранул в аэрофантанной печи обусловлена тем, что при скорости газа менее 5 м/с наблюдается частичный провал гранул размером 4-5 мм в нижнюю часть печи обжига и затруднен их вынос из печи обжига, что приводит к переполнению печи гранулами и нарушению процесса обжига. При скорости газа более 10 м/с наблюдается интенсивный вынос иэ печи обжига гранул размером 0,14-1,2 мм.

Продолжительность обжига гранул

10-30 с определяется в основном ско ростью газа.

B табл.1 указаны конкретные параметры осуществления предлагаемого и известного способов.

973506 аблица 1

Обжиг

Предварительная термообработка

Сушка

Пример, 9

Скорость газа, м/с

Температура, ос

Темпераура оC

Время мин.

Время, мин

Остаточ.ная влажность, Ъ

Температура теп=.. лоноситеJIB C

1 1050

700

300

800

1100

400

900 г8

1150

500

Известный

1050-1200

300- 400

20-30

5-13

600-800

В табл.2 указаны Физико-техничес- бом и известным способом, а кие показатели заполнителя, M также производительность .устаполученного предлагаемым спосо- новки, Таблица 2.

25 6

1 900

150

Гранулы ок- Удовлетворуглые, с рительный трещинами режим

2 850 150 5

10 200

Гранулы ок- Оптимальруглые,шеро- ный режим ховатая поверхность

Гранулы,ок- Неустойчируглые с вый режим сплавлен- с "козле- ной поверх- нием" ностью

900 146 20. 180

Известный

4 500-800 /-56

973506

Иэ табл.2 следует, что при.незна-. чительном увеличении насыпной плот-! ности заполнителя по изобретению (примеры 2 и 3) прочность его возрастает почти в три раза в сравнении с заполнителем, полученным известным способом и имеющим насыпную плотность 800 кг/м3 и прочность на сжатие в цилиндре 56 кгс/см .

Формула изобретения

Способ изготовления искусственного мелкозернистого заполнителя из, эольного сырья, включающий приготовление шихты, формование гранул, последовательно сушку и предварительную термообработку гранул во вращающихся барабанах противотоком отработанных газов, обжиг в аэрофонтанном слое и охлаждение, отличающийся тем, что, с целью повышения прочнос ти заполнителя, отформованные гранулы перед сушкой упрочняют путем окатывания во вращающемся барабане,сушку осуществляют прй 300-500 С до остаточной влажности не выше 2Ъ, предварительную термообработку ведут при

700-900 С в течение 1-3 мин, а обжиг осуществляют при скорости газа 5!

О 10 м/с.!

Источники информации, принятые во внимание при экспертизе

1 ° Авторское свидетельство СССР

15 Р 551305,,кл. С 04 В 31/02, 1975 °

2. Пржецлавский В.Л. и др. Получе,ние пористых заполнителей в кипящем слое теплоносителя. Сборник трудов

:ВНИИСтром, вып. 27/55/, Я., 1973, 2О с. 82-87 (прототип).

973506

Составитель М.Хитрова

Редактор М. Дылын Техред М. Надь Корректор О, Билак

Еф Ю4ВЮ М е

Заказ 8603/24 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

° 113035, Москва, Ж-35, Раушская наб., д.4/5

Ф

Филиал ППП "Патент", r.Óêãîðîä, ул.Проектная, 4