Вулканизуемая резиновая смесь на основе изопренового каучука

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ п>973563

Сояз Советских

Социалнстических

Республик

Ч ъ

Щ

/ =. (6!) Дополнительное к авт. свид-ву (22) Заявлено 080 5Â1 (21) 3286473/23-05

Р М К з

С 08 L 9/00

С 08 К 5/37 с присоединением заявки ¹ (23) Приоритет государственный комитет

СССР по делам изобретений и открытий (33) УДК 878. 7 (088.8) Опубликовано 1511,82.. Бюллетень № 42

Дата опубликования описания 151182

М,A.Ïîëÿê, А.A.×åêàíîâà, Н.Д.Захаров, Г.П.Фролсва, Г.С.Миронов, Ю.А.Москвичев и Г.В.Колобов (72) Авторы изобретения

Ярославский политехнический институт: (73) Заявитель

j 54) ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ HA ОСНОВЕ

ИЗОПРЕНОВОГО КАУЧУКА

Изобретение относится к производ- ству резиновых изделий.

Известно„ что резины на основе синтетического изопренового каучука имеют свойства, приближающиеся к натуральному, но уступающие по уровню условных напряжений, условной прочности при растяжении, сопротивления тепловому старению.

Улучшение свойств вулканиэатов на основе иэопренового каучука CKH-3 достигается применением малосерной вулканизующей группы с комбинацией ускорителей1 альтакса и дифенилгуани;дина ðÅ51 3.

Одйако резины из данной смеси характеризуются неудовлетворительными физико-механическими показателями.

Цель изобретения - повышение физико-химических показателей резин из смеси на осйове иэопренового каучука.

Эта цель достигается тем, что вулканизуемая резиновая смесь на основе. иэопренового каучука, дополнительно содержит 3,3 -дихлор-4,4 -димеркаптодифенилсульфон в количестве 0,51,0 мас.ч. на 100 мас.ч каучука.

Пример 1. Готовят- резиновую смесь состава, мас.ч.:

СКИ 3 100,0

Сера 1 0

Альтакс О,б

ДФГ 3,0

Стеарин технический 1",0

Окись цинка 5,0

Неозон Д 1,1

Технический углерод ДГ 100-50,0

Пример 2. В резиновую смесь примера 1 вводят 0,5 мас.ч. 3,3 -дихлор-4,4 -димеркаптодифенилсульфона.

Пример 3. В резиновую смесь примера 1 вводят 1,0 мас.ч. 3,3 -дихлор-4,4 -димеркаптодифенилсульфона.

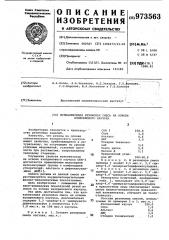

Результаты испытаний, приведенные,. в табл. 1, показывают .что 3,3 -дихлор-4,4 -димеркаптодифенилсульфон в присутствии серы обеспечивает повы-. шение физико-механических показате лей вулканизатов, улучшает их тепло.стойкость.

Составы резиновых смесей, используемые по примерам 2 и 3, мас..ч.:

Изопреновый каучук . 100,0

Сера 1,0

Альтакс 0,6

ДФГ 3,0

Стеарин технический 1,0

973563

5,0 3,3 -дихлор-4,4 —

-димеркаптодифенил-.. сульфон 0,5-1,0 данные по свойствам смеси и оеэин из нее представлены в таблице.

Свойства смеси и резин иэ нее

30, 0-80,0

1,1

Содержание 3,3 -дихлорI

-4,4 -димеркаптодифенилсульфон, мас.ч.

1,0.0,5

Время достижения оптимальных свойств при 416 К, мин

20

-Условное напряжение при 100% удлинения, МПа

1,0

1,2

1,7

Условное напряжение при 300Ъ уд.-. линения, МПа

4,8

5,3

6,4

Условная прочность при растежении, МПа

24,4

23,8

24,4

688

692

654

Относительное удлинение, В

Коэффициент теплового старения по условной прочности при растяжении (373 К х 48 ч) 0,42

0,52

0,42

Хозффи (иент теплового старения по относительному удлинению

0,24

0,20

0,21

Твердость, усл.ед.

65

Эластичность, %

40

45

Формула. изобретения

Источники информации принятые во внимание при экспертизе.

1. Справочник резинщика, М., "Химия", 1971, с. 36-37 (прототип), Составитель В.Островский

Редактор И.Касарда Техред И.Гайду Корректор О.Билак

Заказ 8611/27 Тираж 514 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,. 4

Окись цинка

Технический углерод

ПМ-15, ПМ-50, ПМ-100, ДГ-100, Неозон Д

Как видно иэ табл. резины из

40 предлагаемой смеси характеризуются повышенными (в сравнении с известной) физико-механическими показателями.

Вулканизуемая резиновая смесь на основе изопренового каучука, о т л ич а ю щ а я с я тем, что, с целью повышения физико-механических показателей резин из данной смеси, последняя дополнительно содержит 3,3 —

-дихлор-4,4 -димеркаптодифенилсульфон в количестве 0,5-1,0 мас.ч. на

100 мас.ч, каучука.