Устройство для порционного вакуумированния расплавленного металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

<11973632

Яф .,/ (61) Дополнительное к авт. свид-ву— (22) Заявлено 140880 (21) 2978816/22-0 с присоединением заявки ¹ (23) ПриоритетОпубликовано 15.1182. Бюллетень ¹ 42

Дата опубликования описания 1511.82

51}М Nn з

С 21 С 7/10

Государственный комитет

СССР по делам изобретений и открытий

153}УДК 669.187. .2(088.8) т ъ »

В.С.Рыбаков, В.В.Аверин, В.A.Ïîïoâ и .P.A.Ñè íèê â.

I:

F !

Магнитогорский дважды ордена Ленина и орден Трудбвого

Красного Знамени металлургический комбинат йм. В-,И.Ленина.: (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОРЦИОННОГО ВАКУУМИРОВАНИЯ

РАСПЛАВЛЕННОГО МЕТАЛЛА

Изобретение относится к металлургическому оборудованию и может быть использовано в процессах вакуумного рафинирования, в частности для порционного вакуумирования расплавленного металла.

Известно устройство для вакуумирования расплавленного металла, представляющее собой вакуумную камеру с откачивающей системой, включающей трубопроводы, фильтры, вакуумные насосы и устройства для измерения количества компонентов отходящих газов, в частности оптико-акустический гаэоаналиэатор для определения CO и СО>. При вакуумировании расплавленного металла с помощью указанного устройства осуществляется контроль состава отходящих газов, которые откачиваются из магистрального трубопровода, насосом, обслуживающим газоанализатор.и, проходя через фильтры, поступают в гаэоанализатор. По содержанию окиси углерода в газе судят о степени дегазации расплавленно го металла и на основании этих данных осуществляют управление процессом, например вводят раскислители или прекращают вакуумирование (1).

Недостатком данного устройства является сложность конструкции, которая определяется наличием сложной системы трубопроводов, фильтров, насосов и газоанализатора. Сложность конструкции, в частности большая длина трубопроводов, служит причиной инерционности измерений, порядка

10-15 с, что в значительной степени снижает эффективность управления процессом. Несмотря на наличие фильтров запыленность газа остается большой, что в сумме с повышенной температурой создает тяжелые условия работы насоса, подающего гаэ к газоанализатору. Насос быстро изнашивается и при давлении s магистральном трубопроводе менее 10 мм рт, ст. резко осложняется осуществление контроля состава откачивающего газа, так как гаэоанализатор работает при атмосферной давлении, а изношенный насос поднять давление разряженного газа до атмосферного не в состоянии. Кроме того, подсос атмосферного воздуха через соединения в системе трубопроводов искажает точность измерения содержания компонентов газа, а следовательно и эффективность управлеЗО ния вакуумирования.

973632 трубопроводам через фильтры поступает к электрохимической ячейке, посредством которой измеряется его окис лительный потенциал, и по величине окислительного потенциала судят о степенн-дегазации расплавленного металла, При осуществлении вакуумирования камера периодически опускается и поднимается для выпуска обработанной и забора новой порции металла, при этом шарнирное соединение магистрального трубопровода с камерой обеспечивает постоянное сообщение откачивающей системы с полостью камеры (3).

Недостатками устройства являются наличие сложной системы трубопроводов, нагревательной камеры,,необходимой для разогрева уже остывших газов до температуры, соответствующей рабочему инервалу температур электрохимической ячейки, наличие фильтров и специального насоса для обеспечения работы электрохимической ячейки, а также невозможность избежания подсоса атмосферного воздуха через соединения трубопроводов и шарнирное соединение магистрального трубопровода откачивающей системы с вакуум-ной камеры, что снижает точность измерений окислительного потенциала отходящих газов. Кроме того, большая длина трубопроводов служит причиной большой инерционности измерений. Невысокая точность и большая инерционность измерений окислительного потенциала отходящих газов в значительной степени снижает эффективность управления процессом вакуумирования.

Цель изобретения — упрощение конструкции устройства, а также повышение эффективности управления процессом вакуумирования за счет повышения точности и снижения инерционности измерений окислительного потенциала отходящих газов.

Поставленная цель достигается тем, что в устройстве для порционного вакуумирования расплавленного металла, содержащем вакуумную камеру, откачивающую систему и измеритель окислительного потенциала отходящих газов в виде электрохимической ячейки, электрохимическая ячейка установлена в канале, выполненном в футеровке стенки вакуумной камеры, причем рабочий конец ячейки расположен в полости вакуумной камеры.

Такое расположение ячейки значительно упрощает конструкцию устройства, так как из откачивающей системы исключаются имеющиеся в известном устройстве трубопроводы, отводящие газ к электрохимической ячейке, фильтры и насос для закачки газа в нагревательную камеру с ячейкой. Исключается и сама нагревательная камера, так как надобность в дополниИзвестно также устройство для вакуумирования расплавленного металла, включающее вакуумную камеру с откачивающей системой, содержащей трубопроводы, фильтры, вакуумные насосы, измеритель окислительного 5 потенциала отходящим газов в виде электрохимической ячейки, помещенной в нагревательную камеру. При вакуумировании расплавленного металла с помощью данного устройства газ, выделяющийся иэ расплавленного металла, отбирается из магистрального трубопровода и с помощью насоса, обслужив иошего электоохимическую ячейку, прокачивается через нагревательную камеру, в которую ячейка помещена, По вол;1чине ЭДС, возникающей в цепи электрохимической ячейки, определяют окислительный потенциал отходящих гаэов, а по величине окислительного потенциала судят о степени дегазации расплавленного металла и на основании этих данных подают раскислители, заканчивают вакуумирование и т.п., т.е. управляют процессом. В данном устройстве за счет того, что электрохимическая ячейка может работать в среде с пониженным давлением, достигается воэможность осуществления контроля за ходом вакуумирования при давлении в магистральном трубопроводе ниже 10 мм рт.ст., что является основной рабочей областью процесса. Износ насоса не влияет на работу электрохимической ячейки (2 ).

Однако данное устройство сложно 35 по конструкции. Большая длина трубопроводов вызывает большую инерционность измерений, а подсос атмосферного воздуха через соединения трубопроводов снижает их точность, что 40 делает недостаточно эффективным управление процессом вакуумирования. Данное устройство предназначено для ковшевого вакуумирования расплавленного металла, что и определяет кон- 45 струкцию вакуумной камеры и откачивающей системы.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для порционного вакуумирования расплавленного металла, содержащее вакуумную камеру, откачивающую систему и измеритель окислитвльного потенциала отходящих газов в виде электрохимической ячейки. При вакуумировании расплавленного металла с помощью данного устройства нижняя часть камеры погружается в расплавленный металл, находящийся в ковше, и производится забор порции расплав- 60 ленного металла в полости камеры. ,.дткачивающая система создает в полости камеры необходимое разряжение, при котором из расплавленного металла начинает выделяться. газ. Этот гаэ по 65

973632

15 е

Формула изобретения

65 тельном разогреве газа и ячейки отпадает. Рабочий интервал температур, необходимый для нормального функционирования электрохимической ячейки, обеспечивается непосредственно газами, выделяющимися иэ,металла.

Установка электрохимической ячейки. в канале, выполненном в футеровке стенки вакуумной камеры, обеспечивает надежное закрепление ячейки внутри камеры и защиту ее от брызг расплавленного металла, а располо° жение рабочего конца ячейки в полости вакуумной камеры обеспечивает свободный доступ к нему отходящих газов, т.е. надежную работу ячейки.

3а счет расположения рабочего конца ячейки в полости вакуумной камеры достигается еще одна цель — повыше ние точности измерения, окислительного потенциала отходящих газов, так как газы омывают рабочий конец ячейки сразу после выхода иэ расплавлен- ного металла. Отсутствие. на пути исследуемых газов каких-либо соединений, полностью исключает воэможность влияния на точность,измерений подсоса атмосферного воздуха.Кроме того, расположение ячейки внутри камеры, а не в линии трубОйроводов откачивающей системы как в известном устройстве, значительно сокращает путь газов к электрохимической ячейке, а, оледовательно, и время, которое проходит между выходом газа иэ металла и контактом его с рабочим концом ячейки, т.е. снижается инерционнось измерений.

Повышение точности измерений и снижении их инерционности позволяет одновременно получать точные данные об окислительном потенциале отходящих газов и в зависимости от его величины управлять процессом вакуумирования, вводить необходимые раскислители, продолжать или прекращать процесс. Своевременное проведение указанных операций улучшает качество металла, снижает энергозатраты и т.п, т.е. повышает эффективность управления процессом вакуумирования.

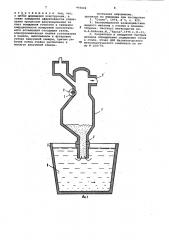

На. фиг. 1 показана схема устройства для порционного вакуумирования металла; на фиг. 2 — электрохимическая ячейка, служащая в качестве измерителя окислительного потенциала отходящих газов.

Устройство для порционного вакууиирования расплавленного металла состоит иэ вакуумной камеры 1, которая посредством магистрального трубопровода 2 соединена с откачивающей системой (не показана). Заборный патру-, бок 3 вакуумной камеры 1 погружен в расплавленный металл 4, находящийся в ковше 5. В канале б футеровки 7 вакуумной камеры 1 установлена электрохимическая ячейка 8, снабженная эащитным кожухом 9 с уплотнением 10, микрокомпрессором 11, прибором для измерения температуры 12 и прибором для измерения ЭДС 13, При порционном вакуумировании расплавленного металла с помощью предлагаемого устройства через заборный патрубок 3 вакуумной камеры 1 в полость вакуумной камеры 1 поступает расплавленный металл 4. Через магистральный трубопровод 2 откачивают газы из полости вакуумной камеры 1, создавая разряжение порядка 0,2

0 7 мм рт.ст. Металл 4 интенсивно кипит и выделяющиеся из него газы отмывают рабочий конец ячейки 8, расположенной в канале б футеровки 7 вакуумной камеры 1, При этом между электродами электрохимической ячейки 8 возникает ЭДС, которая измеряется прибором 13. По величине ЭДС судят об окислительном потенциале отходящих газов, а по нему о степени, дегез ации расплавленного металла, находящегося в полости вакуумной камеры 1.

Длительность цикла вакуумирования 15-20 с. После окончания цикла вакуумированил производят выпуск обработанной и забор новой порции металла 4. По величине ЭДС, определяемой по прибору 13, выбирают оптимальное время и необходимое количество раскислителей, которые нужно ввести в расплавленный металл 4. Кроме того, по показаниям прибора 13 определяют момент окончания процесса вакуумирования.

Вакуумирование всего металла 4, находяцегося в ковше 5, производится за 15-20 мин, т.е. примерно.эа

60 циклов.

Использование устройства позволяет значительно упростить конструкцию существующего оборудования, повысить точность и снизить инерционность измерений окислительного потенциала отходящих газов при порционном вакуумировании металла, а, следовательно, значительно снизить стоимость оборудования, повысить точ-. ность определения момента завершения процесса вакуумирования и времени ввода раскнслителей в обрабатываемый металл. Экономический эффект от использования изобретения составляет

27760 руб. в год.

Устройство для порционного вакуумирования расплавленного металла, содержащее вакуумную камеру, откачгвающую систему и измеритель окислительного потенциала отходящих газов в виде электрохимической ячейки, о73 б32 о т л и ч а ю щ е е с я тем, что, с целью прощения конструкции, а также повышения эффективности управления процессом вакуумирования за счет повышения точности и снижения инерционности измерений окислительного потенциала отходящих газов, электрохимическая ячейка установлена в канале, выполненном в футеровке стенки вакуумной камеры, причем рабочий конец ячейки расположен в полости вакуумной камеры.

Источники информации, принятые во внимание при экспертизе

1. "Сталь", 1974, Р 5, с. 429.

2. Закономерности взаимодействия жидкого металла с газами и шламами.

Сборник. Институт металлургии им.

А.A.Áàéêoíà.М.,"Наука",1976 с.31-33.

3. Разработка и внедрение быстрых методов определения содержания газов в стали. Отчет ЦЗЛ Магнитогорского

10 металлургического комбината по те- . ме 9 104-79, 973632 б

Составитель A. tÄåðáàêîâ

Техред C.Мигунова Корректор H.Натрут кина

Редактор И.Митровка

Подписное

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4

Заказ 8619/30 . Тираж 587

ВНШ Пй Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Е-35, Раушская наб., д. 4/5