Устройство для образования жидкостной пленки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик пщ 975044 (61) Дополнительное к авт. свид-ву— (22) Заявлено03.04.81 (21) 3272192/23-26 сприсоединением заявки ¹ (23) Приоритет

Опубликовано 231182 Бюллетень ¹43

Дата опубликования описания 23. 11. 82

151) М. Кл.з

В 01D 53/18

В 05+ 1/26

Государственный комитет

СССР по делам изобретений и открытий (53) УДК66.015.23.. 05 (088. 8) l В (72) Авторы изобретения

Проектно-ко для производства пластических масс и синтетических смж

ПКБ "Пластмаш" Министерства химического и нефтяного машиностроения (71) Заявитель (5 4) УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ

ЖИДКОСТНОЙ ПЛЕНКИ

Изобретение относится к устройствам для образования пространственных жидкостных пленок и может быть использовано в химической и других отраслях промышленности, где требуется получение свободных жидкостных пленок, например в аппаратах для обработки газов (абсорберы, ректификаторы, сепараторы, установки для очистки промышленных газов и т.п.) .

Известно устройство для получения свободных жидкостных пленок в химических аппаратах, включающее подводящую трубу и отбойную пластину, установленную на штоке, снабженном маховиком t 1).

Получаемая с помощью этого устройства куполообразная пленка для обеспечения обработки газа должна перекрыть сечение аппарата, по которому движется поток газа. Такое перекрытие сечения создает большое сопротивление прохождению газа (а для аппаратов, в которых. применяются описанные устройства, характерны, как правило, большие расходы и низкий напор газа). Газ для своего прохождения может нарушать целостность пленки, разрывая ее купол и сокращая контактнуЮ поверхность, что приводит к неорганизованному проскоку без контакта с жидкостью. Газ может также огибать купол и проходить у стенок аппарата, где края купола истончаются и разрушаются. В этом случае газ, выйдя из-под,одного купола, движется вдоль стенок аппарата и не контактирует с верхней поверхностью этого купола и с центральной зоной следующего купола, т.е. в контакте в большей мере участвуют периферийные участки куполов, а перед и после каждого купола образуются застойные зоны. Кроме того, такие устройства требуют применения- высокочистых жидкостей, и однажды использованная для улавливания примесей жидкость может быть возвращена в процесс только после очистки, так как щель между корпусом и отбойной пластиной может забиться, что приведет к ненадежной работе и сокращению контакт» ной поверхности пленки.

Известны также щелевые сопла, позволяющие получить веерные плен, ки 527.:.

Такие сопла могут устанавливаться на общей камере, помещенной в центре аппарата и быть повернутыми под углом к оси аппарата t,3j .

975044

При этом сеченйе аппарата полностью перекрыто веерными пленками, однако между пленками образованы щелевые наклонные каналы для прохода газа.

Такое выполнение позволяет предотвратить разрушение,или сокращение контактной поверхности и проскок га за без контакта с жидкостью, что способствует некоторой интенсификации процесса.

Однако это решение неприменимо 10 для аппаратов с небольшими диаметрами, так как расположенные в центре аппарата камера и корпуса щелевых сопел перекрывают достаточно большую часть сечения аппарата, которая прак- 5 тически является "мертвой" зоной (в ней не происходит контакта газа с жидкостью).

Известна также распылительная форсунка, включающая соединенное с напорным трубопроводом сопло и закрепленный внутри него шток, на котором установлен рабочий диск и направляющий элемент в виде обращенного вершиной к соплу конуса (4).

Устройство позволяет получить раз». витую куполообразную пленку высокого качества. По сравнению с устройством 3 1) описанное устройство, не имеющее узкой цели истечения, более надежно в работе, позволяет использовать жидкости с примесями и даже может быть использовано на суспензи ях с содержанием твердой фазы до

30%. Кроме того, устройство не требует высокой точности изготовления - 3R требуется только точное центрирование направляющего конуса в корпусе. Получаемая при этом пленка имеет равную толщину и высокую живучесть за счет того, что, стекая по направляюще-40 му конусу и контактируя с ним одной стороной, жидкость мало турбулизуется.

Однако нарушается целостность йленок потоком восходящего газа, за счет чего возможны егo проскоки без контакта с жидкостью, снижается интенсивность процесса массообмена з а счет наличия застойных зон.

Целью изобретения является создание устройства, обеспечивающего получение устойчивой пленки и интенсификацию процесса за счет ликвидации проскока газа без контакта с,wидкoстью55 и застойных зон.

Поставленная цель достигается тем, что в устройстве, включающем соединенные с наружным трубопроводом сопло и закрепленный внутри него шток, 60 на конце которого установлен направляющий элемент в виде конуса, обращенного вершиной к соплу, конус в нижней части снабжен радиальными ребр ами 65

Целесообразно при этом, чтобы на поверхности конуса с обеих сторон ребер были выполнены канавки.

Такое выполнение устройства позволяет получить следующие преимущества а) организованные проходы газа позволяют сохранить развитую поверхность пленки без ее разрушения; б) за счет этого, а также за счет отсутствия застойных зон повышается интенсивность массообмена между газом и жидкостной пленкой. в) предотвращается проскок газа без контакта с жидкостью; г) устройство может использоваться в аппаратах с низкими напорами газа, так как образующаяся пленка не создает движению газа большого сопротивления.

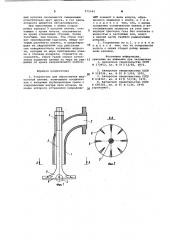

На фиг. 1 представлено предлагаемое устройство, продольный разрез; на фиг. 2 — разрез A-A на фиг. 1; на фиг. 3 — вариант выполнения устройства на фиг. 4 — узел Т на фиг. 1.

Устройство включает сопло 1 с фланцем 2 для присоединения к напорному трубопроводу. По оси сопла 1 проходит шток 3, закрепленный в бобышке 4 с помощью резьбы.

Нижняя часть. штока переходит в направляющий конус 5, обращенный вершиной к соплу 1. Поверхность конуса имеет ребра б, расположенные равномерно по окружности основания.

Эти ребра могут сходить на нет по мере сужения конуса 5 (фиг. 1 и 2) либо могут переходить в ребра 7 штока В и служить при этом для его центрирования в корпусе сопла 1 (:фиг. 3) . С обеих сторон ребер у нижнего края конуса могут быть предусмотрены канавки 9, также сходящие на нет по мере сужения конуса.

Устройство работает следующим образом.

Поступающая в корпус сопла 1 жидкость стекает по направляющему конусу 5 и срывается с его краев в виде плоских струй, так как ребра 7 разделяют пленку на отдельные секторы. Плоские струи по мере удаления от краев конуса под действием силы тяжести несколько изгибаются и в совокупности образуют прерывистый купол. Газ, поднимающийся вверх, обтекает пленочные сектора и выходит в организованные проходы между ними.

Если в аппарате установлено несколько устройств для образования жидкостной пленки, то их поворачивают относительно друг друга на угол, равный половине угла между соседними ребрами. При этом исключается прямой проскок газа, так как проходы в пленоч975044

2. Авторское

Р 518236, кл. В

3. Авторское

Р 634767, кл. В

4. Авторское

Р 685343, кл. В

25 (IIPGTQTHII) ° свидетельСтво СССР

05 В 1/04, 1975. свидетельство СССР

01 Т) 53/18, 1975. свидетельство СССР

05 В 1/26, 1978 формула изобретения ных куполах оказываются смещенными относительно друг друга, и газ вдоль аппарата движется зигзагообразно.

При выполнении с обеих сторон ребра канавок 9 плоские пленки, стекающие с краев конуса, оказываются на краях усиленными струями, более толстыми, чем пленки. Эти струи служат своеобразным каркасом, между которым растянута пленка, и предотвращают ее сЬертывание, под действием сил поверхностного натяжения жидкос ти, которые по мере приближения пленки к стенкам аппарата, стремятся ее сократить. Струи также служат источником подпитки пленки по мере ее удафейия от краев направляющего конуса.

1. Устройство для образования жидкостной пленки, включающее соединенное с напорным трубопроводом сопло с закрепленным внутри него штоком, на конце которого установлен направляющий элемент в виде конуса, обращенного вершиной к соплу, о т л и ч а ю щ е е с я тем, что, с целью повышения устойчивости пленки и интенсификации процесса за счет ликвидации проскока газа без контакта с жидкостью и застойных зон, конус в нижней части снабжен радиальными ребрами.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что на поверхности конуса с обеих сторон ребер выполнены канавки.

Источники информации, )5 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 272952, кл. В 01 У 12/02, 1972.

975044

Заказ 8869/6

Тираж 734 Подписное

ВНИКНИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д.4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель A. Сондор

Редактор И. Николайчук Техред Т.Маточка Корректор А.Ференц