Устройство для гранулирования

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 30. 03. 81 (21) 3303016/23-26 ($1 ) M. Кд.з

В 01 3 2/02 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 231182. Бюллетень ¹ 43 (531УДК66.099. .2(088.8) Дата опубликования описания 23. 11.82 © ®азН

647 цр тетиичест Ц НБЛИОт 4 (72) Авторы изобретения

В.H.Ñàõàðoí и И.Н.Барышев

Дзержинский филиал Научно-исследовательско и конструкторского института химического машиностроения (71) Заявитель (54 ) УСТРОИСТВО ДЛЯ ГРАНУЛИРОВАНИЯ

Изобретение относится к аппаратам химической и нефтехимической промышленности и может быть использовано в технологических процессах, где имеется необходимость в образовании тонких струй жидкости, распадающихся в дальнейшем на равномерные по величине капли, преимущественно при гранулировании расплавов, переходящих при охлаждении в твердое состояние.

Известно устройство для образования струй расплава, содержащее корпус с перфорированным днищем, через отверстия которого пропущены стержни g 1).

Однако при наличии в вязких жидкостях и расплавах твердых включений, размеры которых превьх<зают 2-3мм, сливные отверстия указанного устройства забиваются, нарушая его нормальную работу, что приводит к необходимости частых чисток устройства от продукта.

Известны устройства пленочного типа, например, выполненные в виде конуса и установленного над ним питателя. На нижней кромке конуса укреплены проволочные элементы. Эти устройства используют при <обработке расплава, содержащих твердые приме- З( си. Расплав подается на вершину конуса, стекает в виде пленки к его нижней кромке и, в конечном итоге, стекает в виде струй с концов проволочных элементов. Струи прп падении распадаются на капли и, охлаждаясь, превращаются в гранулы. Таким образом, формирование капель расплава осуществляется за счет наличия на нижней сливной кромке конуса выступов, выполненных иэ тонких проволочек диаметром 0,5 мм P 2).

Однако конструкция данного устройства непрочная и непригодна для производственных условий. Использование ее оправдано только в лабораторных условиях при весьма аккуратном обращении с ней, так как в противном случае проволочйые элементы будут деформированы или отломлены.

Лри работе с агрессивньв1и химическими продуктами устройство ненадежно, так как выступы из тонких проволочек будут подвергаться быстрому корроэионному разрушению, что приведет к частым выходам гранулятора из строя. Кроме того, разрыв стекающей пленки и формирование капель на концах проволочек могут быть обеспечены только при использовании

975051

Укаэанная цель достигается Фем, что в устройстве, содер>кащем питатель и пленкообраэователь с зубчатой ни>хней кромкой, верхняя кромка плен кообразователя выполнена в виде зубьев, вершины которых расположены над впадинами между зубьями нижней кромки, и пленкообразователь выполнен обогреваемым.

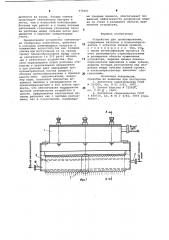

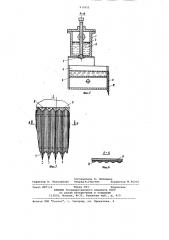

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 разрез А-> на фиг. 1, на фиг.3 — Узел на фиг. 1 на фиг. 4 — разрез B-Б на фиг.3.

Устройство содержит питатель 1, имеющий выходное отверстие 2 и регулировочный клапан 3, установленный в выходном отверстии 2, и пленкообразователь, состоящий из обогреваемой снизу ванны 4, разделенной перегородкой 5, и обогреваемой с одной стороны плоской пластины б, верхняя часть которой служит боковой стенкой ванны 4. На нижней кромке пластины б выполнены зубья 7, на верхней кромке — зубья 8, причем над каждой вершиной зуба 7 нижней кромки выполнена впадина между зубьями 8 верхней кромки. Для входа обогревающего теплоносителя под перегородкой 5 в ванне 4 имеется штуцер 9, для выхода теплоносителя — штуцер 10.

Устройство работает следующим образом.

Расплав 11 подается в питатель 1, из которого через сливное отверстие

2 поступает в верхнюю часть ванны 4.

Количество поступак>щего в ванну 4 расплава 11 регулируетс><- клапаном 3.

После заполнения ванны 4 расплавом 11 последний переливается через верхнюю

< зубчатую ) кромку пленкообразователя и в виде пленки 12 стекает по поверхности пленкообразователя к Его нижней зубчатой кромке. Если бы вер><няя кромка пленкообраэователя была выполнена аналогично известному устройству L 3J то пленка 12 стекала бы по поверхности пленкообразователя к его нижней зубчатой кромке. Если бы верхняя кромка пленкообразователя была выполнена, аналогично известному устройству (3, то пленка 12 расплава на поверхности пластины б,имела бы плоскую поверхность. В предлагаемом устройстве стекающая по поверхности пластины б пленка 12 расплава имеет волнообразную поверхность. К началу разрыва на элементарные струи пленка 12 соответствует вершинам зубьев 7 нижней кромки, утончения пленки соответствуют впадинам зубьев 7 нижней кромки пластины. Так как между зубьями пленка очень тонка, она легко разрывается на нижней кромке в зазорах ме>хду зубьями 7 и стекает с вершин зубьев в виде тонких струек. В дальнейшем струи самопроизвольно расплавов, ббладаюцих малой вязкостью и большим поверхностным натяжением. формирование капель может быть обеспечено только при очень малых расходах, не превышающих

10 г/мин на одну проволочку. При 5 подаче струи расплава на вершину остроконечного конуса невозмо:хно

<добиться равномерного распределения ркидкости по всей поверхности конуса, что ухудшает равномерность грануломет-, рического состава.

Известно устройство для образования струй расплава, содерх<ащее питатель и пленкообраэователь, имеющий на нижней кромке выступы, выполненные в виде зубьев. Стекающая с переливного порога вниз пленка расплава между зубьями становится все тоньше и тоньше, что облегчает условия ее разрыва. На поверхности пленкообразователя пленка имеет плоскую поверхность. Разорвавшись на элементарные потоки, расплав про" дол>кает стекать по поверхности зубьев. В конечном итоге расплав. стекает с ни><них концов зубьев в виде отдельных тонких струек $ 3j.

Недостатком данного устройства является узкий диапазон вязкости расплава, в котором данное устройст во работоспособно и дает однород- ЗО ный гранулометрический состав (т.е. ограничена область применения устройства). При работе с расплавами вязкостью более 150 сСт прйходится резко снижать производительность уст 39 ройства с целью уменьшения толщины пленки, стекающей по пленкообразователю. В противном случае разрыв утолщенной вязкой пленки ме>хду соседними зубьями на элементарные струй40 затрудняется. Сам процесс разрыва пленки приобретает нестабильный характер, место разрыва колебается ме>хду зубьями, вызывая перегрузку то одних, то других зубьев. Данное яв- 45 ление вызывает поперечные колебания струи (отклонения струй от вертикального положения). Струи образуются неодинаковые, из-за поперечных колебаний возможно слияние соседних струй. В дальнейшем эти струи, распадающиеся на капли, дают неоднородный гранулометрический состав процукта.

Кроме того, пленкообразователь выполнен необогреваемым. При работе с расплавами края и зубья пленкообраэователя постепенно "зарастают" затвердевающим продуктом, что также вызывает изменение гранулометрического продукта и необходимость час- 60 тых чисток.

Цель изобретения — интенсификация процесса за счет равномерного струеобразования и расширение области применения устройства. 65

975051

25 дробятся на капли. Разрыв пленки происходит значительно быстрее и легче, чем в известной конструкции.

Поэтому при работе и с более вязкими расплавами созданные утончения пленки расплава между зубьями легко разрываются и образуют элементарные стоуи. !

Предлагаемое устройство значительно стабильнее известного, работает в условиях изменяющихся нагрузок и повышенных вязкостей,так как толщина пленки при поступлении ее на нижнюю кромку пленкообразования между зубья ли значительно (в 2-3 раза) меньше, ем у известного устройства. При 15 этом образующиеся струи расплава ста- бильны в вертикальном направлении и при распаде дают однородный гранулометрический состав продукта.

Обогрев иленкообразователя с помоцью 2р какого-либо теплоносителя, например пара, позволяет полностью исключить наличие и затвердевание на пленкообразователе и его зубьях продукта, .что обеспечивает поддержание высокой стабильности устройства в работе. Предложенная конструкция на дежно работает как с чистыми расплавами, так и срасплавами, содержащими твердые примеси, обеспечивает повышение эффективности разделения пленки на струи и расширяет область применения устройства. формула изобретения

Устройство для гранулирования, содержащее питатель и пленкообразователь с зубчатой нижней кромкой, о т л и ч а ю щ е е с ÿ тем, чт<, с целью интенсификации процесса за счет равномерного струеобразования и расширения области применения устройства, верхняя кромка пленкообразователя выполнена в виде зубьев, вершины которых расположены над впадинами между зубьями нижней кромки, и пленкообразователь выполнен обоrpeваемым.

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельСтво ГССР

Р 350505, кл. В 01 2/02, 1970.

2. Патент Бельгии Р 725826, кл. С 05 Я, 1969.

3. Авторское свидетельство СССР

689715, кл. В 01 Х 2/02, 1973 (про готип) .

975051

ФиаЧ

Составитель Н. Лебедева

Редактор И. Николайчук Техред М.Гергель Корректор М.Коста

Закаэ 8871/б Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская.наб., д. 4/5

Филиал ППП "Патент", r Ужгород, ул. Проектная, 4