Центробежный распылитель

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

<гг>975102 ( г»

1 р -.C г

""«»" (61) Дополнительное к авт. сеид-ву— (22) Заявлено 06 ..07. 81 (21) 3313399/23-05 с присоединением заявки ¹â€” р )М К1з

В 05 В 3/12

Государственный комитет

СССР по делам изобретений и открытий. (23) Приоритет— (33) УДК бб ° 069. . 83 (088. 8) Опубликовано 23.1182. Бюллетень ¹ 43

Дата опубликования описания 23.11.82 (72) Авторы изобретения

Ф. A. Мусташкин, В. H. Сосков, A

О. В. Маминов и Н. A. Ник м

Казанский ордена Трудового Крас ого Зйагггеид,xимdкгз

:М технологический институт им; С./М. Кирова и Казанс ое пусконаладочное управление инженерцр-прсгиэводстве+ого треста "Оргнефтехимзаводй

1 (71) Заявители (54) ЦЕНТРОБЕЖНЫЙ РАСпьггтИТНд

Изобретение относится к центробеж-. ной массообменной технике и касается распыливающих устройств центробежных массообменных аппаратов, например элементов вращающихся распылителей скрубберов, абсорберов и других подобных аппаратов.

Известен центробежный распылитель,, содержащий корпус, ротор, состоящий из пакета. сетчатых дисков, крышки и патрубка для подвода распыливаемой жидкости (1).

Недостатком такого распылителя является то, что с увеличением высоты аппарата применение сетчатых материалов для выполнения из них диспергирующих элементов распылителей привцдит к резкоггу Возрастанию Веса рас- 2() пйгтителей и, как следствие, к резкому ухудшению эксплуатационных характеристик, а именно к снижению стабильности распыливания, степени дисперсности, возрастанию затрат энергии;

Крогле того, с увеличением высоты распыливаемого элемента распределение жидкости по высоте его неравномерное и распылитель работает не всей поверхностью, т.е. распределение жидкости в объеме эоны контакта ухудшено.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является центробежный распылитель, содержащий капиллярнопористый диспергирующий элемент, выполненный в виде полого тела.вращения, с крышкой и патрубком для подвода распыливаемой жидкости L2J.

Недостатком такого устройства является то, что из-за неравномерности распределения жидкости по высоте внутренней полости диспергирующего элемента распылитель работает не всей поверхностью, снижая тем саггггм равномерность обработки газа в аппарате, а следовательно, эффективность работы аппарата.

Укаэанный недостаток не позволяет интенсифицировать процесс массообмена .за счет увеличения высоты диспергирующего элемента и ограничивает применение эффективных пористых распылителей в аппаратах большой производительности, Следовательно, эффективность использования центробежных распылителей ограничивается аппаратами небольшой высоты зоны контакта.

Целью изобретения является обеспечение равномерности распяла по всей

975102 поверхности капиллярно-пористого диспергирующего элемента.

Эта цель достигается тем, что центробежный распылитель, содержащий капиллярно-пористый диспергирующий элемент, выполненный в виде полого тела вращения, с крышкой и патрубком для подвода распыливаемой жидкости, снабжен перегородками с отверстиями для прохода жидкости, установленными в его теле вдоль оси вращения и разделяющими его на секции, при этом диаметры отверстий в перегородках выполнены меньшими диаметра внутренней полости распылителя и увеличивающимися по мере удаления перегородки от подводящего жидкость патрубка, причем диаметр отверстия в последующей перегородке равен 1,1-1,2 диаметра отверстия в предыдущей перегородке.

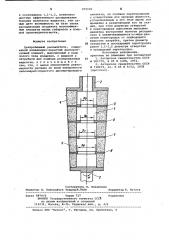

На чертеже показан предлагаемый центробежный распылитель, продольный разрез.

Устройство содержит диспергирующий элемент1, нижняя часть которого закреплена на крышке 2, соединенной с валом привода. К верхнему торцу диспергирующего элемента прикреплена крышка-патрубок 3, служащая для подвода. распыливаемой жидкости. Диспергирующий элемент 1 состоит из капиллярно-пористых распыпивающих элементов 4, имеющих форму тела вращения в виде усеченного конуса, соединенных между собой перегородками

5-8, делящими диспергирующий элемент 1 на секции, Перегородки 5-8. имеют отверстия для прохода жидкости, диаметры которых меньше диаметра внутренней полости распыливающих элементов 4 и увеличиваются по мере удаления их от подводящего жидкость патрубка 3. Отношение диаметров отверстий перегородок 5-8 последующей и предыдущей (по ходу жидкости) составляет 1,1-1,2, т.е.

Dg= (1,1-1,2)Dg, DT = (1,1-1,2)Dg, D8 = (1,1-1,2)Dg.

Центробежный распылитель работает следующим образом., Жидкость через крышку-патрубок 3 подается во внутреннюю полость диспергирующего элемента 1, где под действием напора жидкости, разделиельных перегородок с отверстиями

-8 и центробежной силы, возникающей т вращения распылителя, передаваемого от привода через вал и крышку 2 равномерно распределяется по стенкам внутренней полости распыливающих элементов 4. Проходя через капилляры и поры последних, под действием центробежных сил жидкость распыливается с поэерхноСти диспергирующего элемента 1, причем каждая из ступеней диспергирующего элемента создает свой факел распыливаемой.жидкости.

Эти факелы, объединяясь, образуют общий равномерный объемный факел распыливаемой жидкости, IIQ высоте равный высоте диспергирующего эле5 мента 1. Диаметр капель распыливаемой жидкости по высоте факела pac— пыла увеличивается с уменьшением наружного диаметра диспергирующего элемента 1, так как диаметр капель при

10 распыливании центробежными распылителями определяется, в основном, окружной скоростью вращения распыливающего элемента.

Наличие разделительных перегородок

5-8, делящих диспергирующий элемент, состоящий из капиллярно-пористых распыливающих элементов 4, на секции и имеющих отверстия для прохода жидкости, диаметры которых для смежных

20 перегородок выполнены в соотношении

1,1-1,2, позволяет равномерно распределить жидкость по всей высоте внутренней полости диспергирующего элемента 1 и тем самым, обеспечить ее распыливание со всей рабочей поверхности диспергатора, что позволяет значительно интенсифицировать процесс массообмена за счет увеличения высоты факела распыливаемой жидкости, и, следовательно, поверхности контакта фаз.

Кроме того, при необходимости, в зависимости от соотношения диаметров отверстий в перегородках одного

N относительно другого в пределах

1,1-1,2, жидкость, распределяясь с заданной неравномерностью по ступеням диспергирующего элемента, будет создавать в каждой ступени факел

40 распыла заданной плотносги.

Применение в центробежном распылителе диспергирующего элемента с разделительными перегородками, выполненного в виде усеченного конуса, поз45 воляет получить равномерный распыл жидкости. с различной дисперсностью и скоростью движения капель по высоте аппарата, что позволяет, кроме сильно развитой поверхности контакта фаз, получить в одном аппарате возможность избирательной очистки газов (паров) от примесей различного необходимого дисперсного состава.

Диспергирующий элемент центробежного распылителя может быть изготовлен из распыливающих элементов, имеющих различные размеры капилляров и пор для каждой ступени диспергатора, при этом каждая ступень дисперги- рующего элемента создает свой факел

60 распыливающей жидкости разной плотности.

Применение предлагаемого центробежного расплыителя с разделительными перегородками, отверстия для

65 прохода жидкости в которых выполнены

975102

Формула изобретения

Составитель Е. Михайлова

Редактор И. Николайчук Техред:М.Надь Корректор В. сутяга

Заказ 8879/8 . Тираж 727 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 в соотношении 1,1-1,2, позволяет достичь эффективного распыливания больших количеств жидкости, тем са ьым дает возможность на базе таких распылителей создавать массообменные аппараты малых габаритов и большой производительности.

11ентробежный распылитель, содержащий капиллярно-пористый диспергирующий элемент, выполненный в виде полого тела вращения, с крынкой и патрубком дпя подвода распыливаемой жидкости, отличающийся тем, что, с целью обеспечения равно-. мерности распыла по всей поверхности капиллярно-пористого диспергирующего элемента, он снабжен перегородками с отверстиями для .прохода жидкости, установленными в его теле вдоль оси вращения и разделяющими его на секции, при этом диаметры отверстий в перегородках выполнены меньшими диаметра внутренней полости распылителя и увеличивающимися по мере удаления перегородки от подводящего жидкость патрубка, причем диаметр

10 отверстия в последующей перегородке равен 1,1-1,2 диаметра отверстия в предыдущей перегородке.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 501770, В 05 В 3/08, 1972.

2. Авторское свидетельство СССР

9 738679, кл, В 05 В 3/12, 1978 (прототип).