Механизм охлаждения и смазки инструмента трубопрофильного пресса

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61} Дополнительное к авт. свид-ву (22) Заявлено 150681 (2i) 3301310/25-27 (51 I М. КЛ.

В 21 С 29/02

B 21 С 23/32 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621 777 .07(088.8) Опубликовано 231182. Бюллетень №43

Дата опубликования описания 231132

С.И. Типанов, Н.А. Гордеев, Я.Л. Лумер, A.N. Kce и Г.Н. Руин (72) Авторы изобретения ов (7i) Заявитель

4 (54} МЕХАНИЗМ ОХЛАЖДЕНИЯ И СМАЗКИ ИНСТРУМЕНТА

ТРУБОПРОФИЛЬНОГО ПРЕССА

Изобретение относится к обработке металлов давлением, а точнее к конструкции механизмов охлаждения и смазки инструмента на трубопрофильных прессах.

Известно устройство, содержащее подвижную смазочную головку со смазочными элементами иглы и контейнера (11.

Недостатком этого устройства является сложность конструкции, обусловленная необходимостью вращения головки, а также отсутствие в нем охлаждающих элементов.

Наиболее близким по своей технической сущности является механизм охлаждения и смазки инструмента трубопрофильного пресса, содержащий смонтированный на подвижном контейнере корпус с полостьюдля инструмента и подводом смазки, а также распйли" тель охлаждающей жидкости, выполнейный в виде кольцевой трубы с отверстиями C2 а.

Недостатками этого устройства является недостаточно высокая производительность из-за периодического засорения подвода смазки графитом, охлаждающимся после оттока масла на поверхности подводящих труб и распыляющих отверстий, а также неэффективная смазка отверстия контейнера без дополнительных приставок.

Цель изобретения — повышение производительности путем сокращения вспомогательного времени на чистку подводов смазки.

Поставленная цель достигается тем, что механизм охлаждения и смазки инструмента трубопрофильного пресса, содержащий смонтированный на подвижном кронштейне корпус с полостью для инструмента и подводом смазки, а также распылитель охлаждающей жидкости, выполненный в виде кольцевой трубы с отверстиями, снабжен фланцами с отверстиями, установленными с обоих торцов корпуса и связанных с ним через упругие прокладки с возможностью осевого перемещения в пределах их упругости, а также распылителем воздушно-графитовой смеси, выполненным в виде изогнутой в кольцо трубы с кольцевой прорезью на его внутренней поверхности, соединенным с источником подачи смеси, а также втулками, расположенными с наружных сторон кольцевых труб, упирающимися во фланцы:и образующими с фланцами и

З0.,стенками корпуса сообщающиеся карма975136 ны, при этом корпус выполнен с внутренним кольцевым выступом с опорной частью для кольцевых труб, а карманы свяны с подводами для подачи масла, причем кронштейн снабжен охватывающим корпус кожухом, выполненным из двух шарнирносоединенных иупруго стянутых между собой частей с эаходным скосом в каждой иэ них в месте подъема.

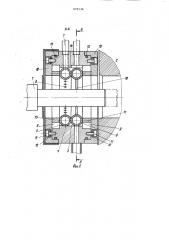

На фиг. 1 показан механизм .охлаждения и смазки инструмента трубопрофильного пресса, общий вид; на фиг. 2 — разрез (A-A на фиг. 1); на фиг. 3 — разрез Б-Б на фиг. 2.

Механизм охлаждения и смазки иглы 1 и контейнера 2 трубопрофильного пресса состоит из корпуса 3 с

15 выступом 4, на котором смонтированы элемент охлаждения и распылитель воздушно-графитовой смеси, выполненные в виде кольцевых труб 5 и 6, огибающих иглу 1.

Труба 5 соединена с источником 7 подвода охлаждающей жидкости и снабжена отверстиями 8 для ее разбрызгивания.

Корпус 3 выполнен с двумя камерами сообщающимися между собой карманами 9, размещенными у торцов корпуса 3 и снабженными перекрывающими З0 их фланцами 10, установленными с возможностью возвратно-поступательного перемещения вдоль оси пресса под действием давления масла на винтах

11, поджимающих фланцы 10, через 35 упругие прокладки 12, а также у втулок 13, жестко связанных с трубами

5 и 6, ограничйвающих карманы 9 в радиальном направлении.

Карманы 9 соединены между собой 40 отверстием 14, выполненным н выступе 4 корпуса 3, и через отверстие в корпусе соединены с подводом масла. Для герметизации этих полостей предусмотрены уплотнения 15.Труба 45

6 снабжена кольцевой прорезью 16 для распыления воздушно-графитовой смеси и соединена через отверстие

14 корпусе 3 с полостью кронштейна 17, выполненного полым и установленным с возможностью перемещения в плоскости, перпендикулярной оси пресса.

Кронштейн 17 прикреплен к раме

18 на шарнире 19, выполненным с отерстием для подвода воздушно-графиовой смеси.

Кронштейн 17 шарнирно соединен со штоком 20 пневмоцилиндра 21, шарнирно установленного на раме 18.

На корпусе 3 шарнирно установлен 60 охватывающий его кожух, выполненный из двух шарнирно соединенных между собой пружиной 22 половин 23 и 24, имеющих в месте на разъеме заходные скосы 25. 6»

Работа механизма охлаждения и смазки осуществляются следующим образом.

После окончания выдавливания иэд. лия и вывода иглы 1 из кронштейна

2 кронштейн 17 под действием пневмоцилиндра 21 перемещается из исходной позиции в рабочую. Конусные скосы 25 половин 23 и 24 кожуха надвигаются на иглу 1 и заслонки разводятся, при этом корпус 3 находит на иглу 1. Заслонки 23 и 24 под действием пружины 22 смыкаются. IIo мере нынода иглы 1 иэ корпуса она охлаждается жидкостью, подаваемой через отверстия трубы 5. Для смазки игла 1 вновь вводится в корпус 3. При этом масло под давлением подается в карманы 9 через подвод 14. Фланцы 10 под давлением масла перемещаются вдоль оси пресса, сжимая упругие прокладки

12. 3 образованные кольцевые щели между фланцами 10 и втулками 13 на иглу 1 разбрызгивается масло.

Одновременно через отверстие в шарнире 19, отнерстие в полом кронштейне 17, отверстие 14 в корпусе 3 и кольцевую прорезь 16 трубы 6 на иглу 1 подается воздушно-графитовая смесь, которая оседает на игле 1 вместе с маслом. Смесь графита и масмасла поступает распылением в контейнер 2, установленный предварительно непосредственно у корпуса 3.

После охлаждения и смазки иглы и контейнера кронштейн 17 устанавливается под действием пневмоцилиндра

21 в исходное положение.

Предложенный механизм охлаждения и смазки позволяет осуществить смазку иглы и контейнера, охлаждение иглы, производя подачу масла и распыление графита по отдельным подводам, что исключает засорение подводов масла и графита и обеспечивает надежность работы. Одновременно за счет создания кожухом закрытой полости смесь графита и масла подается в контейнер без дополнительных приставок.

Формула изобретения

Механизм охлаждения и смазки инструмента трубопрофильного пресса, содержащий смонтированный на подвижном кронштейне корпус с полостью для инструмента и подводом смазки, а также распылитель охлаждающей жидкости, выполненный в виде кольцевой трубы с отверстиями, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности путем сокращения вспомогательного времени на чистку подводон смазки, он снабжен фланцами с отверстиями, установленными с обо975136 их торцов корпуса и связанных с ним через упругие прокладки с возможностью осевого перемещения в пределах их упругости, а также распылителем воздушно-графитовой смеси, выполненным в виде изогнутой в кольцо трубы с кольцевой прорезью íà его внутренней поверхности, соединены с источником подачи смеси, а также втулками, расположенными с наружных сторон кольцевых труб, упирающимися 10 во фланцы и образующими с фланцами и стенками корпуса сообщающиеся карманы, при этом корпус выполнен с внутренним кольцевым выступом с опорной частью для кольцевых труб, а карманы 1 связаны с подводами для подачи масла, причем кронштейн снабжен охватывающим корпус кожухом, выполненным из двух шарнирно соединенных и упруro стянутых между собой частей с заходным скосом в каждой из них в месте разъема.

Источники информации, принятые во внимание при экспертизе

1. Мюллер Э. Гидравлические прессы для изделий из цветных метал- лов. М., Машгиз, 1962, с. 168.

2. Авторское свидетельство СССР

М 510288, кл. В 21 С 23/32, 12.04.74 (прототип).

97513б

Составитель А.Курович

Редактор Т.Киселева Техред M.Koøòóðà Корректор Г.Огар

Заказ 8884/10 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4