Способ изготовления разовых литейных форм

Иллюстрации

Показать всеРеферат

(ii) 975184

Союз Советских

Социалистических

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву — (22) Заявлено 26.05.81 (21) 3293680/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 22 С 15/28

Гоаударстеениый комитет

Опубликовано 23.11.82. Бюллетень ¹ 43

Дата опубликования описания 28.11.82 (53) УДК 621.744. .06(088.8) по делам изобретений и открытий (72) Авторы изобретения

* и Г. Г. Баранов

1, Московский автомеханический институт (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОВЫХ

ЛИТЕЙНЫХ. ФОРМ

Изобретение относится к литейному производству, в частности к способу изготовления разовых литейных форм, и может быть использовано в пескодувно-прессовых формовочных машинах.

Известен способ, согласно которому заполнение формовочной камеры смесью и ее предварительное уплотнение перед прессованием осуществляется пескодувным способом, причем формовочная смесь в момент надува двигается параллельно плоскости модельной плиты 11). Однако при значительном удалении модели от отражающего потока смеси теневые участки модели остаются недоуплотненными, в то время как участки формы, находящиеся над 1oneëüþ переуплотнены.

Наиболее близким к изобретению по технической сущности является способ изготовления литейных форм, включающий подачу формовочной смеси и воздуха в формовочную камеру и уплотнение ее прессованием.

Согласно известному способу применяют воздушную пролувку в процессе надува смеси, прн им сжатый воздух подают в направи нни, перпенликулярном подаче смеси, что способствует лучшему распределению плотности смеси в формовочной камере P)

Недостаток известного способа состоит в том, что нельзя полностью использовать эффект продувки, потому что уже в первый момент заполнения формовочной камеры давление сжатого воздуха, используемого при продувке, резко падает. Поэтому в конце заполнения формовочной камеры действие сжатого воздуха на переуплотненные участки формы, находящиеся выше моделей, переуплотнены, в то же время форма недостаточно уплотнена у модельной плиты, а это приводит к снижению равномерности распределения плотности смеси по объему формовочнойй ка меры.

) ель изобретения — повышение равномерности распределения плотности смеси по объему формовочной камеры и исключение переуплотнений в процессе заполнения каго меры

Поставленная пель достигается тем, что согласно способу, включаюгцему подачу формовочной смеси и воздуха в формовочную камеру и уплотнение ее перел прессованием, 5

ilQ !

ЭО

4О

И воздух подается в направлении, противоположном подаче формовочной смеси.

3а счет этого обеспечивается интенсивное перераспределение плотности смеси по объему формовочной камеры, выравнивание ее плотности и поверхностной твердости, Кроме того, полностью исключаются переуплотненные участки формы, что позволяет. расширить область применения пескодувнопрессовых машин с использованием высоких моделей и моделей, имеющих узкие и высокие

«карманы».

Способ осуществляется следующим образом.

Формовочную камеру с наполнительной рамкой прижимают к устью насадка, пескодувную головку заполняют формовочной смесью. После этого осуществляют надув смеси. Одновременно с включением пескодувного механизма в формовочную камеру подают сжатый воздух в направлении, противоположном подаче смеси. Подачу сжатого воздуха прекращают при достижении равномерного перераспределения плотности смеси по объему формовочной камеры. 3ахе осуществляют прессование предварительно уплотненной формы. При подаче в пескодувный резервуар воздуха при давлении

0,2 — 0,35 МПа и 0,4 — 0,6 МПа оптимальное давление воздуха, используемого для продувки, должно составлять 0,3 — 0,45 МПа и 0,5 — 0,6 МПа, соответственно.

Если величина давлений меньше указанных пределов, не происходит интенсивного перераспределения смеси по объему формовочной камеры и невозможно исключить переуплотненные участки формы в процессе заполнения формовочной камеры. Если же величины давлений воздуха, используемого для продувки, больше указанных пределов, в момент заполнения формовочной камеры сжатый воздух отсекает поток смеси, вследствие чего формовочная камера не заполняется смесью.

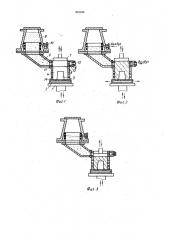

На фиг. 1 изображено устройство для осуществления предлагаемого способа; на фиг. 2 — устройство после надува смеси и продувки сжатым воздухом, на фиг. 3 то же, после прессования; на фиг. 4 и 5— графики зависимости распределения твердОсти по высоте формоуочной камеры.

Прижимной стол 1 (фиг. 1) с камерой

2 отвода, на которой установлена модель 3, и формовочная камера 4 с наполнительной рамкой 5 прижимается к устью насадка 6.

Сверху наполнительная рамка 5 закрывается прессовой плитой 7. На боковой поверхности наполнительной рамки 5 укреплена камера 8 продувки. В пескодувную головку 9 и насадок 6 засыпается доза смеси. Затем через патрубок 10 в пескодувную головку 9 подают сжатый воздух. Йод действием сжатого воздуха смесь из насадка 6 через вдувное окно 11 в наполнительной рамке 5 заполняет формовочную камеру 4 и наполнительную рамку 5. Одновременно с началом истечения смеси из насадка 6 в камеру продувки 8 через патрубок 12 подают сжатый воздух, который через сопла 13 попадает в формовочную камеру 4, причем поток воздуха направлен против потока смеси. Воздух удаляется из формовочной камеры 4 в атмосферу через винты 1.4, которые установлены на поверхности камеры 2 отвода и формовочной камеры 4. Последующее уплотнение осущестуляется путем опускания прессовой плиты 7 на высоту наполннтельной рамки 5.

Испытание способа проводилось на пескодувно-прессовом стенде мод. 260 конструкции НИИТавтопрома. В экспериментах использована формовочная камера с размером в свету 400х300х250 мм, наполнительная рамка высотой 100 мм и модель размером 300х100х150 мм. Давление надува смеси составляло 0,35 МПа, при этом давление сжатого воздуха, используемого для продувки, составляло в одном случае 0,2 МПа, а в другом — 0,45 МПа. В другой серии экспериментов давление надува смеси составляло 0,55 МПа, а давление сжатого воздуха, используемого для продувки. 0,4 МПа (в одном случае) и 0,6 МПа (в другом) .

При проведении экспериментов также предусматривалось исполнение форм без применения продувки сжатым воздухом. этой серии экспериментов давление надува смеси составляло 0,55 МПа. Предварительно уплотненные формы подвергались прессованию. Давление прессования во всех экспериментах составляло 0,5 МПа. В экспериментах использована формовочная смесь следующего состава, %: кварцевого песка

ОбЗК016, 100 бентонита 10, гранудированного угля 3, крахмалита 0,2, вода до влажности 3 — 3,5%. Формовочная смесь имела следующие свойства: прочность на сжатие

Ьд„— — 0,15 МПа; прочность на разрыв 6 =

0,015 МПа;, влажность W = 3 — 3,5О О.

Оценочным критерием результатов экспериментов являлся показатель твердости в-различных точках формы, полученный с помощью твердомера мод. 071 (твердомер типа Дитерта). Твердость замерялась в семи точках по высоте формы. Эксперименты проводились по двум схемам: надув с последующим прессованием и надув с продувкой сжатым воздухом в напра влении, проти воположном подаче смеси, и последующим прессова н не м.

Каждый экспери мент повторялся не менее 5 раз. Результаты экспериментов приведены на графиках (фиг. 4 и 5).

Кривая 1 показывает распределение твердости по высоте формовочной камеры после надува и последующего прессования, где давление надува составляет 0,55 Mila; давление прессования — 0,5 МПа.

Кривая 2 показывает распределение твердости Ilo высоте формовочной камеры после надува с продувкой сЖатым воздухом в на975184 правлении, противоположном подаче смеси, где давление надува составляет 0,55 МПа, давление продувки — 0,6 МПа; давление прессования — 0,5 МПа.

Как видно из фиг. 4, применение надува смеси без продувки (кривая 1) приводит к значительному переуплотнению участков форм, находящихся выше моделя, при недостаточном уплотнении у модельной плиты.

Поверхностная твердость на контрланде фор. мы составляет 80 ед. при надуве без продувки, тогда как твердость у модельной плиты составляет 60 ед. Поэтому применение такого способа изготовления форм не может обеспечить достаточно высокой равномерности распределения плотности смеси по объему формовочной камеры. Применение на дува смеси с продувкой сжатым воздухом в направлении, противоположном подаче сме си (кривая 2), позволяет повысить равномерность распределения плотности смеси по объему формовочной камеры, а также исключить переуплотнение участков форм, находящихся выше моделей, Поверхностная твердость формы у модельной плиты составляет 85 ед., а на контрладе формы—

90 ед.

На графике фиг. 5 в виде кривых 1 — 4 представлены зависимости распределения твердости по высоте формовочной камеры пос е надува с продувкой сжатым воздухом в направлении, противоположном подаче смеси.

Кривые и 2 построены для давления надува смеси 0,35 МПа, причем кривая

1 — для давления продувки О 2 МПа, а кривая 2 --- для давления продувки,,0,45 МПа

Кривые 3 и 4 построены для давления надува 055 МПа, причем кривая 3 — для давления продувки 0,4 МПа, а кривае 4— для давления продувки 0,6 МПа.

Кривые и 3 построены для давлений продувки 0,2 и 0,4 МПа, соответственно.

Величины этих давлений меньше указанных пределов, которые необходимо использовать при данных давлениях надува смеси, а именно для надува смеси с давлениями 0 35 и

0,55 МПа, давление продувки должно составлять не менее 0,3 — 0,45 и 0,5 — 0,6 МПа, соответственно. Поэтому применение давлений продувки ниже указанных пределов нецелесообразно, так как это приводит к снижению равномерности распределения плотности смеси и по объему формовочной камеры, а также значительному переуплотнению участков формы находящихся выше моделей. Подтверждением этому служит то, что поверхностная твердость на контрладе формы составляет 85 ед. (кривая 1) и 95 ед.. (кривая 3), тогда как у модельной плиты всего лишь 60 ед. (кривая 1) и 75 ед. (кривая 3).

Кривые 2 и 4 построены, для давлений продувки 0,4 и 0,6 МПа, соответственно.

Величины этих давлений находятся в указанных пределах, которые необходимо использовать при данных давлениях надува смеси, а именно надува смеси с давлением

0,35 и 0,55 МПа, давление продувки должно составлять не менее 0,3 — 0,45 и 0,5 — 0,6 МПа, . соответственно. Как видно из графика фиг. 2 (кривые 2 и 4) применение давлений продувки, находящихся в указанных пределах, позволяет повысить равномерность распределения плотности смеси по объему формовочной камеры, а также исключить переуплотнение участков формы, находящихся выше моделей.

Поверхностная твердость формы у модельной плиты составляет 74 ед. (кривая 2) при давлении продувки 0,45 МПа и 85 ед. (кривая 4) при давлении продувки 0,6 МПа.

При этом твердость на контрладе формы составляет 80 ел. (кривая 2) и 90 ед. (кривая 4).

Формула изобретения

Способ изготовления разовых литейных форм, включающий подачу формовочной смеси и воздуха в формовочную камеру и уплотнение ее перед прессованием, отличающийся тем, что, с целью повышения равномерности распределения плотности смеси по объему формовочной камеры и исключения переуплотнений в процессе заполнения ка4О меры, воздух подают в направлении, противоположном подаче формовочной смеси.

Источники информации. принятые во внимание при экспертизе

1. «Литейное производство». JA 11, 19?3, с. 19.

4> 2. Заявка Японии № 52 — !27904, кл. 11 А 232, 5 (В 22 С !5(28), опублик.

1979.

975184

И,мй

2ХО

Составитель В. Сазонов

Редактор Г. Безвершенко . Текред И. Верес Корректор Н. Король

Заказ 8406/13 Тираж 852 Подписное

ВНИИ ПИ Государственного комитета СССР по делам изобретений и открытий

1 (3035, Москва, Ж вЂ” 35, Раушская наб., -д. 4(5

Филиал ППП <Патент>, r. Ужтород, ул. Пвоектнан, 4