Желоб центробежной труболитейной машины

Иллюстрации

Показать всеРеферат

О П И С А Н И Е, 975196

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Ф

/ (61) Дополнительное к авт. свид-ву— (22) Заявлено 15.12.80 (21) 3216260/22-02 с присоединением заявки №в (51) М. Кл.э

В 22 D 13/10

Гесударственный квмнтет

СССР (23) Приоритет—

Опубликовано 23.11.82. Бюллетень №43 (53) УДК 62!.74. .042(088.8) ло делам нэобретеннй н открытий

Дата опубликования описания 28.11.82

В. А. Кореняко, В. И. Семко, А. Н. Смоляков, В. Г.Полищук, П. А. Протасов, С. М. Двоскии, А. П. Усачев и (72) Авторы изобретения (71) Заявитель (54) ЖЕЛОБ ЦЕНТРОБЕЖНОЛ ТРУБОЛИТЕЛНОй

МАШИНЫ

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья, и может быть использованно при отливке чугунных напорнйх труб.

Наиболее распространена отливка. чугунных водопроводных труб центробежным способом в охлаждаемую металлоформу. Металл при этом подается из мерного ковша по длинному заливочному футерованному желобу в перемещающуюся относительно него литейную форму 11).

Недостатком этих желобов является частое выкрашивание футеровкн под действием температуры жидкого металла и вибрации центробежной машины. Желоб в местах нарушения футеровки больше прогревается, что приводит к его изгибу. Деформированный желоб задевает вращающуюся металлоформу и выходит и строя.

В практике труболитейного производства нашли также применение нефутерованные желоба 12).

Известен желоб, имеющий окружность внутреннего контура поперечного сечения, смещенную вниз по отношению к окружности наружного контура, причем величина смещения внутренней окружности относител ьно центра наружной составляет 2,2—

8,8% от диаметра наружной окружности.

Этот нефутерованный желоб специального профиля (с относительно толстыми с боков и тонкой снизу стенками) создает возможность снизить продольную деформацию при

: нагреве в процессе заливки металла в форму 12).

Однако при отливке длинномерных труб (длниа 5 — 6 м) желоб прогибается под тяжестью протекающего металла. Усилить конструкцию желоба за счет выполнения снизу по его длине ребра жесткости не представляется возможным, так как окружность наружного контура желоба находится на расстоянии 5 — 10 мм от вращающейся мета ллоформы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является желоб центробежнойтруболитейной машины, включающий ствол, наружные н внутренние контуры которого описаны окружностями, со смещением вверх по отношению к центру окружности внут9?5! 96 реннего контура центра окружности наружного контура (4j

Однако конструкция известного желоба сложна и трудоемка в изготовлении нз-за выполнения в нижней его части по всей длине выступающего клина. Этот клин придает необходимую жесткость конструкции желоба, что очень важно при отливке длин-. номерных труб. Изготовление клина отдельно, а затем сваривание его с корпусом желоба приводит к короблению последнего.

Выполнение клина вместе с корпусом желоба при помощи механической обработки очень трудоемко, металлоемко и значительно увеличивает срок изготовления желоба за счет многочисленных перестановок длинного желоба на строгальном станке при выполнении сопряжения кривых линий стенок желоба и прямоугольных. стенок клина. Кроме того, необходимо, чтобы ход каретки строг ального стан ка был равен длине желоба. В противном случае необходимо 6-метровый желоб дополнительно перестанавливать и в продольном направлении.

Цель изобретения — упрощение конструкции желоба и снижения металлоемкости.

Поставленная цель достигается тем, что в желобе, включающем ствол, наружный и внутренний контуры которого описаны окружностями, со смещением вверх по отношению к центру окружности. внутреннего контура центра окружности наружного контура, смещение центра окружности последнего у носка желоба в 1,4 — 2,8 раза больше, чем у основания.

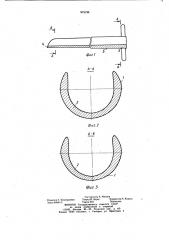

H а фи г. показан жел об., и родол ьное сечение; на фиг.2 — сечение А — А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1.

Желоб имеет наружный контур и внут- 35 ренний 2 контуры, основание 3 желоба и носок 4. Роль клина (т.е. ребра жесткости) в этом желобе выполняет его дно 5, которое в продольном сечении имеет форму клина.

Во время работы центробежной труболитейной машины находящийся на желобе жидкий металл своим весом стремится изогнуть, желоб вниз. Выполненное в виде клина дно желоба скомпенсирует это усилие и удержит желоб в необходимом для нормальной работы положении, т.е. исключит 45 прогиб желоба.

Смещение центра окружности наружного контура у носка желоба устанавливают в

1,4 — 2,8 раза больше, чем у основания.

Желоб со смещением центра окружности наружного контура у носка желоба больше чем в 2,8 раза изготавливать нецелесообразно, так как дно у носка в этом случае получится очень тонким, что приведет к его большому разогреву и прогару. Желоб, у которого смещение центра окружности наружного контура у носка желоба меньше, чем в 1,4 раза, изготавливать такие нецелесообразно, так как в этом случае не получается клин в продольном сечении дна желоба, что приводит к снижению жесткости клина.

Использование изобретения обеспечивает значительное упрощение конструкции желоба за счет выполнения дна в виде клина, снижение металлоемкости и увеличение жест-. кости желоба, что особенно важно при изготовлении длинномерных чугунных напорных труб. Кроме того, улучшаются условия слива жидкого металла,с носка желоба, приводящие к равномерному распределению металла по сечению стенки трубы, что необходимо при литье тонкостенных труб. Упрощение конструкции желоба значительно облегчает также условия его изготовления.

Формула изобретения

Желоб центробежной труболитейной машины, включающий ствол, наружный и внутренний контуры которого описаны окружностями со смещением вверх Ilo отношению к центру окружности внутреннего контура центра окружности наружного контура, отличающийся тем,что, с целью упрощения конструкции и снижения металлоемкостн, смещение центра окружности наружного контура у носка желоба в 1,4 — 2,8 раза больше, чем у основания.

Источники информации, принятые во внимание при экспертизе

1. Хахалин Б. Д. и др. Труболитейное производство. М., «Металлургия», 1972, с. 55 — 56.

2. Патент ФРГ № 956167, кл. В 22 D 13/10, опублик. 1957.

3. Авторское свидетельство СССР № 463508, кл. В 22 D 13/10, 1974.

4, Авторское свидетельство СССР № 69?250,кл. В 22 D 13/10, 1979.

975196

А-А б-Б

Составитель А. Минаев

Редактор Г. Беэвершенко Техред И. Верес Корректор Н. Король

Заказ 8406/13 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

l l 3035, Москва, Ж вЂ” 35, Раушская на 6., д. 4/5

Филиал ППП «Патента, г. Ужгород, ул. Проек тная, 4