Установка для восстановления отверстий

Иллюстрации

Показать всеРеферат

OllHCAHHE

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЫ;ТВУ

Союз Советских

Социалистических

Республик

<»975300 (61) Дополнительное к авт. свид-ву —— (22) Заявлено 22.0!.80 (2!) 2871494/25-27 с присоединением заявки №вЂ” (5l ) М. Кл.

В 23 P 6/00

Гасударственные комитет (23) Приоритет—

Опубликовано 23.1! .82. Бюллетень № 43 (53) УДК 621.73 (088.8) l30 делам иэобретеиий и открытий

Дата опубликования описания 28.11.82 (72) Авторы изобретения

А. А. Яворский, В. E. Кобылянский,К. Г. Сабе

А. Н. Олексюк и Ф. И. Кыса

Проектно-конструкторско-технологический инсти ут

«Молдсел ьхозтехп роект» (7!) Заявитель (54) УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ

Изобретение относится к области восстановления и ремонта изделий, в частности к восстановлению отверстий изношенных металлических деталей, и может быть использовано при восстановлении отверстий корпусных деталей пластическим деформированием.

Известна установка для восстановления отверстий, преимущественно в корпусных деталях, содержащая корпус с размещенными на нем устройством местного нагрева обрабатываемой зоны детали, рабочим деформирующим узлом и сменными оправками, а также устройством для перемещения детали между позициями нагрева и деформирования 1) .

Недостаток известной установки заключается в том, что она имеет большую металлоемкость, процесс работы на установке трудоемок, во время транспортировки происходит охлаждение детали, от чего страдает качество восстановления.

Целью изобретения является снижение металлоемкости, повышение производительности и качества восстановления.

С этой целью в установке для восстанов. ления отверстий, преимущественно в корпусных деталях, содержащей корпус с размещенными на нем устройством местного нагрева обрабатываемой зоны детали, рабочим деформирующим узлом и сменными оправками, а также устройством для перемещения детали между позициями нагрева и деформирования, устройство для перемещения детали выполнено в виде установленной

)o в направляющих корпуса тележки с подъемно-поворотной платформой, снабженной приводом, а рабочий деформирующий узел выполнен в виде подпружиненного штока с размещенными на нем съемными грузами, установленного в закрепленной на корпусе цилиндрической направляющей, силового цилиндра для сжатия пружины штока, механизма фиксации положения штока, при этом сменные оправки выполнены с отверстиями под шток, а цилиндрическая направляющая расположена с возможйостью взаимодейст.вия с одной из оправок.

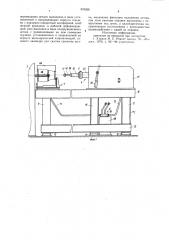

На фиг. 1 изображена установка, общий вид; на фиг. 2 — исходное положение установки; на фиг. 3 — то же, после окончания

975300

Рабочий деформирующий узел 4 содержит шток 18, расположенный в цилиндрической направляющей 19, закрепленной на стойке 17 корпуса 1, пружину 20, гидроцилиндр 21 для сжатия пружины 20 штока 18, 35 меха низ м 22 фиксации положения ш;;:ка., съемные грузы 23 и направляющий штифт 24, удерживающий шток от проворота в направляющей 19. Цилиндрическая направляющая !

9 состоит из передней. части 25 и задней

4О части 26, имеющей больший диаметр, чем часть 25, между которыми расположен фланец 27, опирающийся на переднюю стенку

28 стойки 17. Фланец 27 имеет отверстия для болтов крепления направляющей на стойке.

Продольная ось направляющей 19 pac-. 45 положена параллельно направляющей 2.

Передний торец 29 направляющей 19 перпендикулярен продольной оси направляющей и служит упором для опорной оправки 6.

В продольном отверстии 30 направляющей

19 расположен шток 18. На задней части 26 направляющей 19 имеется отверстие 31 для установки штифта 24, входящего в продольный паз 32 на штоке и предотвращающего проворот штока, и отверстие 33, в котором расположен блокирующий валик 34 меха-, низма фиксации положения штока. Ось отверстия 33 расположена горизонтально, перпендикулярно оси направляющей 19 и на расстоянии, равном радиусу отверстия от восстановления; на фиг. 4 -- узел оправок после восстановления; на фиг. 5 — разрез

А--А на фиг. 3; на фиг. 6 — разрез Б — Б на фиг. 3.

Установка для восстановления отверстий содержит корпус 1 установки с продольными горизонтальными направляюгцими 2, закрепленными сверху корпуса 1, устройство 3 для местного нагрева обрабатываемой зоны детали, рабочий деформирую ций узел 4 со сменными оправками 5 и 6, устройство 7 для перемещения детали между позициями нагрева и деформирования и опоры ее в J1poцессе деформирования и гидросистему 8.

Корпус 1 установки представляет собой жесткий каркас, образованный вертикальными балками 9 — 11 передней стенки и аналогичными тремя балками задней стенки (расположенными симметрично с балками 9—

Il относительно продольной оси корпуса установки), связанными снизу двумя продольными балками 12 и поперечными балками

13 - 15, а сверху двумя продольными балками 16 и двумя поперечными балками (не показаны), соединяющими Io краям lIpoдольные балки 16. Верхние продольные балки 6, имеющие форму швеллеров, обращены полками во внутрь корпуса 1. Нижние полки 2 балок 16 являются продольными наппавляющими. На балках 16 над вертикальными балками 10 и ll закреплена стойка 17, являющаяся корпусом рабочего деформирующего узла 4.

5 ! о

ЗО оси направляющей. Шток 18 выполнен в виде прямолинейного стержня с головкой 35 на заднем конце для упора пружины 20. В средней части он имеет снизу паз 32, а сверху отверстие 36, являющееся сопряженным с отверстием ЗЗ на направляющей 19. При совпадении осей отверстий 33 и 36 опи образуют единое отверстие, в котором проворачивается блокирующий валик 34. Блокирующий валик 34 имеет в центральной части прямоугольную выемку 37, выполненную по глубине до середины валика, и рукоятку 38, закрепленную на конце валика 34, выходя; щем наружу за переднюю стенку стойки 17.

При расположении выемки 37 валика 34 снизу (фиг. 3 и 5) шток 18 может свободно перемещаться внутри направляющей 19 под действием пружины 20. При расположении валика 34 выемкой кверху (фиг. 2) осуществляется фиксация штока 18 во взведенном состоянии при сжатой пружине, которая расположена снаружи штока между головкой 35 штока 18 и задним торцом направляющей 19. На переднем конце штока

18 имеется участок 39 для установки прессующей оправки 5, участок 40 для установки съемных грузов 23 и передняя головка 41, которая служит опорой для груза 23 и прессующей оправки 5. Наружные диаметры участка 39 и передней головки 41 одинаковые и меньше наружного диаметра штока 18.

Участок 40 для установки съемных грузов

23 имеет диаметр, меньший диаметра передней головки 41, и снабжен параллельными лысками 42, расположенными горизонгально. Съемный груз 23 выполнен в виде кольца, имеющего внутри отверстие, охватывающее участок 40, и расположенную радиально прорезь 43, ширина которой больше расстояния между лысками 42 на участке 40, но меньше диаметра внутреннего отверстия съемного груза 23. Наличие лысок 42 на участке 40 штока 18 и прорези 43 на съемном грузе 23 позволяет устанавливать груз при горизонтальном расположении прорези и фиксировать его поворотом в положение вертикального расположения прорези 43 сверху участка 40.

Гидроцилиндр 21 для сжатия пружины 20 штока 18 закреплен на промежуточной стенке 44 стойки 17 по продольной оси штока 18.

На конце штока 45 гидроцилиндра 21, выходящем в полость, расположенную между стенками 28 и 44, имеется регулировочный винт 46 и контргайка 47 для блокировки регулировочного винта 46. Регулировочный винт 46 служит для регулировки выхода штока 18 таким образом, чтобы в крайнем выдвинутом положении штока 45 гидроцилиндра 21 шток 18 был выдвинут в положение совмещения осей отверстия 33 на направляющей 19 и отверстия 36 на штоке 18. Это совпадение проверяется возможностью проворота блокирующего валика 34.

975300

Формула изобретения

Устройство 3 для местного нагрева обрабатываемой зоны-детали расположено на конце установки, противоположном концу, на котором расположен рабочий деформирующий узел. Устройство 3 для местного нагрева обрабатываемой зоны детали токами высокой частоты содержит индуктор 48, который вводится во внутрь восстанавливаемого отверстия при расположении восстанавливаемого корпуса у устройства 3.

Устройство 7 для перемещения детали 49

1О между устройством 3 для местного нагрева и рабочим деформирующим узлом 4 и для опоры ее в процессе вдавливания выполнено в виде передвижной тележки, которая ходовыми роликами 50 установлена на продольных направляющих 2. 15

Рама 51 тележки состоит из нижней части 52, на которой установлены ходовые ролики 50, и верхней части 53, установленной на нижней с возможностью поперечного перемещения. Верхняя часть установлена на нижней при помощи опорного шарикового устройства 54 и направляющего устройства

55, включающего бурты 56 на нижней части рамы 52 тележки и охватывающие поперечные крышки 57 с буртами 58. На верхней части 53 рамы тележки установлена платфор-25 ма 59 с призмами 60 и 61, на которые устанавливается восстанавливаемый корпус 49 при помощи штифтов 62 и 63, запрессованных в корпус. Внутри рамы 51 тележки образована полость 64, в которой расположен гидроцилиндр 65 вертикального подъема платформы 59. Корпус гидроцилиндра 65 жестко закреплен снизу плиты 66 верхней части 53 рамы тележки, а платформа 59 закреплена на штоке 67 гидроцилиндра 65 при помощи гайки 68. При выдвинутом штоке 67 гидроцилиндра 65 платформа 59 приподнимается над рамой 51 тележки и может быть повернута на любой необходимый угол.

Гидросистема 8 установки включает гидробак с рабочей жидкостью и гидронасос, приводимый электродвигателем, выполнен- 40 ные в виде блока 69, сверху которого установлен распределитель 70, гидроцилиндр 21 сжатия пружины 20 и гидроцилиндр 65 для подъема платформы тележки. Гидроцилиндры 21 и 65 трубопроводами 71 и 72 соединены с распределителем 70.

Установка для восстановления отверстий работает следующим образом.

Подают рабочую жидкость в гидроцилиндр 21 до полного выдвижения его штока 45. При этом пружина 20 сжимается, шток 18 выдвигается в крайнее левое положение. Рукоятку 38 блокирующего валика

34 поворачивают из крайнего верхнего положения, изображенного на фиг. 1 пунктирными линиями, в крайнее нижнее положение, 55 изображенное сплошной линией. Блокирующий валик 34 поворачивается выемкой к верху (фиг. 2) и фиксирует шток 18 во взведенном состоянии. Подают рабочую жидкость в гидроцилиндр 21 с другой стороны поршня цилиндра и выдвигают шток полностью в крайнее правое положение. На шток 18 устанавливают опорную оправку 6 до упора торца оправки в торец 29 направляющей 19.

На платформу 59 тележки 7 устанавливают восстанавливаемую деталь 49, например корпус коробки передач. Тележку 7 перемешают по продольным направляюгцим 2 к установке 3 для местного нагрева обрабатываемой зоны детали (фиг. ). Индуктор 48 вводят в восстанавливаемое отверстие. Гlроизводят нагрев стенок отверстия до 800—

850 С.

Перемещают тележку 7 в крайнее положение у рабочего деформирующего узла 4.

Шток 18 с опорной оправкой 6 проходит через отверстия корпуса 49 до упора переднего рабочего торца оправки 6 в стенку восстанавливаемого отверстия. На участок 39 штока 18 устанавливают прессующук> оправку 5, а на участок 40 штока 18 одевают съемный груз 23 и поворачивают его пазом 43 к верху. Груз 23 блокируется относительно штока 18.

Производят расфиксацию штока 18 поворотом блокирующего валика 34 выемкой вниз (рукоятка 38 в крайнем верхнем положении), при этом после перехода валика 34 через среднее положение под действием пружины 20 шток 18 создает на валике 34 усилие, которое стремится автоматически довернуть рукоятку 38 в крайнее верхнее положение. После этого сжатая пружина 20 быстро перемещает шток 18 во внутрь стойки 17.

Прессующая оправка под действием груза

23 производит динамическое обжатие разогретой стенки корпуса 49. За счет пластической деформации происходит уменьшение диаметра отверстия на 0,5 — 0,6 мм. Г1осле окончания обжима и охлаждения детали производят расточку отверстия в номинальный размер.!

Предлагаемое изобретение позволяет снизить металлоемкость и повысить производительность установки для восстановления отверстий, а также повысить качество восстановления отверстий. с

Установка для восстановления отверстий, преимущественно в корпусных деталях, содержащая корпус с размещенными на нем устройством местного нагрева обрабатываемой зоны детали, рабочим деформирующим узлом и сменными оправками, а также устройством для перемещения детали между позициями нагрева и деформирования, отличающаяся тем, что, с целью снижения металлоемкости, повышения производительности и качества восстановления, устройство для

975300 перемещения детали выполнено в виде установленной в направляющих корпуса тележки с подъемно-поворотной платформой, снабженной приводом, а рабочий деформирующий узел выполнен в виде подпружиненного штока с размещенными на нем съемными грузами, установленного в закрепленной на корпусе цилиндрической направляющей, силового цилиндра для сжатия пружины штока, механизма фиксации положения штока, при этом сменные оправки выполнены с отверстиями под шток, а цилиндрическая направляющая расположена с возможностью взаимодействия с одной из оправок.

Источники информации, принятые во внимание при экспертизе

l. Ульман И. E Ремонт машин. М., «Колос», 1976, с. 92 — 94 (прототип).

37

/в

Фиг 5

Составитель Л. Руднева

Редактор В. Данко Текрез И. Верес Корректор В. Прокненко

Заказ 8410/! 8 Тираж 153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий !

13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4