Устройство для получения стекловолокна

Иллюстрации

Показать всеРеферат

СОюз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >975613 (61) Дополнительное к авт, свид-ву— (22) Заявлено 13. 05. 81(21) 3289469/29-33 с присоединением заявки № (23) Приоритет

Опубликовано 231182. Бюллетень ¹43

Дата опубликования описания 23.11.82 (51) hA.Êë з

С 03 В 37/09

Государственный комитет

СССР оо делам изобретений и открытий (53) УДК 888.189..212i088.8) 1

И.Г.Мельникова, С.A. Суворов, В.К. Павловский, В. П. Куркин, A. Н. Торопов, И.А. Туркии, А,М.Матосян, В. Ш. Бруштейн и Г. В. Петров

Ф

1 (72) Авторы изобретения (71) Заявитель (5 4 ) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА

Изобретение относится к устройствам для получения стекловолокна и может быть использовано на заводах технического и оптического стекла.

Известны установки для получения сте кло воло конных элементов, содержащие зле ктропе ч ь, ме хани зМ перемещения заготовки в электропечи и вытяжную машину. При работе заготовку, состоящую из стеклянного стержня и трубки, подают в электропечь. Далее по мере подачи и разогрева концов стержня и трубки до температуры размягчения стекол производят вытягивание стекловолокна (1) .

Недостатком указанных установок является относительно низкое качество получаемого стекловолокна по светопропусканиюнию, о бу словле нное во зможност неплотного спекания стержня и трубки в процессе их совместного вытягивания и проникновением инородных частиц (например, пыли) между стержнем и трубкой.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получения стекловолокна, включающее двойной сосуд с отверстиями в днв.

При работе во внутренний сосуд помещают стекло для сердцевины, а во внешний - ствкло для оболочки, после чего, осуществив нагрев стекла до температуры размягчения, подвергают их совместному вытягиванию через отверстия (2) .

Недостаток данного устройства заключается в нарушении соосности отверстий н процессе его эксплуатации, обусловленное отсутствием жесткой фиксации сосудов относительно друг друга в зоне отверстий. Это приводит к ухудшению качества стеклонолокна по коаксиальности сердцевины и оболочки.

Целью изобретения янляется улучшение качества волокна за счет обеспечения коаксиальности сердцевины и оболочки.

Поставленная цель достигается тем, что устройство для получения стекловолокна, включающее двойной сосуд с отверстиями в дне, снабжено фильерой, выполненной в виде фланца, и соосно расположенных внутреннего и внешнего патрубков, при этом во фланцв выполнены осевой канал, переходящий в канал внутреннего патрубка, и наклонныв каналы, совдиняюшие зазор между

975613 сосудами с зазором между патрубками, причем устройство выполнено иэ огнеупорного материала на основе тугоплавких окислов алюминия, кремния и циркония.

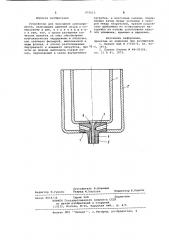

На чертеже представлено устройство, общий вид.

Устройство содержит внутренний 1 и внешний 2 сосуды с отверстиями в дне, монолитную Фильеру, состоящую из фланца 3, внутреннего и внешнего 10 соасно размещенных патрубков 4 и 5.

При этом фланец 3 имеет осевой канал 6, переходящий н канал внутреннего патрубка 4, и наклонные каналы 7, соединяющие зазор между сосудами 1 и 2 с зазорами между патруб-. ками 4 и 5.

Выполнение фильеры в виде монолитной детали позволяет в течение всего времени эксплуатации устройства сохранить соосность выработочных патрубков, что, в сною очередь, позволяет с нысокой степенью надежности получать стекловолокна с концентрически размещенной по отношению к оболочке сердцевиной.

Фильера и двойной сосуд могут быть выполнены из огнеупорного материала на основе тугаплавких окислов, например из композиции окислов алюминия, кремния и циркания. При этом, наибо..ее удобным методом изготовления фи, .веры янляется метод литья термоплас.. ичнаго шликера под давлением.

Па этому методу производят помол исходных материалов, смешивают их с термопластичным веществом (например парафинам или воском) при температуре 70-100ОС, обеспечивающей получение шликера. Далее с помощью amaтога воздуха шликер подают в метал- 40 личе скую надаахлаждаемую форму, где н процессе затнерденания шликера происходит форма ванне изделия. Полученную таким образом фильеру извлекают из формы, удаляют из нее сня. ку, мед- 45 ленно нагревая изделие в адсарбентах, поглощающих расплавленную связку, а

"-атем подвергают обжигу.

Данный метод по э валяет получать иэделие с точными размерами и обеспечивает высокую чистоту поверхносT fr. .

Сосуды могут быть изготовлены ме-.àäîM шликерного литья в пористую

Форму или методом изостатического прессования. Сущность первого метода з аключает ся в приготовлении водной

cóñëåíýèè порошкоабразных тонкодисперсных исходных компонентов, литья в пористую форму (например в гипсовую), извлечение полученного сосуда из Формы, последующей сушки и обжига. По второму методу исходные парашкаобразные компоненты засыпают в зазор между металлическим сердечни- 65 ком и ре з ино вой формой, после че го производят пресса вание сосуда за счет подачи пад большим давлением воды на внешнюю поверхность Формы. Далее после снятия давления воды, извлечения сердечника и изделия последнее подвергают сушке и о бжигу.

Сборку двойного сосуда производят н следующей последовательности.

Вначале фланец фильеры с помощью ня з ующе го (например на осна ве жидкого стекла или кремнийорганической смолы с н аполнителем) соединяют с днищем внутреннего сосуда, а затем с днищем внешнего сосуда. Далее собранный двойной сосуд подвергают термаотработке при 400-500О С, после чего его охлаждают до комнатной температуры и устанавливают н электропечь для вытягивания стекловолокна.

При вытягивании стекловолокна ва внутренний сосуд помещают стекло для сердцевины, а во внешний - стекло для оболочки. После этого стекла разогревают до температуры размягчения и производят вытягивание стекловолокна.

Использование предлагаемого уст— ройстна по сравнению с известными позволяет вследствие наличия монолитной фильеры с высокой степенью надежности получать стекловолокна с концентрически размещенной ro отношению к оболочке сердцевиной, чта, в сною очередь, повышает выход годной продукции.

Выполнение двойного сосуда из оrнеупарнага материала на основе тугоплавких окислов позволяет также рез— ко снизить ега себестоимость и уменьшить потребление драгоценных металлов для этой цели. Наряду с этим, позволяет получать стекловолокна с более высоким светопропусканием.

Сосуд мажет быть использован как при периодической, так и при непрерывной выработке. Ега изготовление является достаточно простым.

B лабораторных условиях испытывают двойной сосуд, выполненный из огнеупорных материалов на основе системы Al, Π— S10 — ЕгО Объем внутрен2 3 2 него сосуда 300 см, внешнего 1000см, диаметр внутренней фильеры 3 мм, внешней 9 мм. Для вытягивания стекловолокна используют щелочные боросиликатные стекла для сердцевины и оболочки. Вытягивание производят при

820-850о С

В результате зкапериментав получают стекловолокна со следующими геометрическими параметрами, мкм;

Внешний диаметр стеклонслакна 120

Диаметр сердцевины 42

Несооснасть внешне го диаметра стекловолокна относительна диметра сердцевины б

975613

Формула изобретения

Составитель Н. Ильиных

Техред M. Коштура Корректор Н.Король

Редактор Н.Гунько

Заказ 8918/34 Тираж 508 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

Устройство для получения стекловолокна, включаюшее двойной сосуд с отверстиями в дне, о т л и ч а ю щ е ес я тем, что, с целью улучшения. качества волокна за счет обеспечения коаксиальности сердцевины и оболочки, оно снабжено фильерой, выполненной в виде фланца, и соосно расположенных внутреннего и внешнего патрубков, при этом во фланце выполнены осевой канал, переходяший в канал внутреннего патрубка, и наклонные каналы, соединяюшие Зазор между сосудами с зазором между патрубками, причем устройство выполнено иэ огнеупорного Материала на основе тугоплавких окислов алюминия, кремния и циркония.

Источники информации, принятые во внимание при экспертизе

1 ° Патент CUA Р 3753672, кл. 6510 -3, 1973, 2. Патент Японии Р 48-30126, кл. 21 A 41, 1975.