Устройство для автоматического управления процессом тепловой обработки бетона

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнк

Соцналнстнческнк

Республик ()975692 (61) Дополнительное к авт. свид-ву— (??) Заявлено 100481 (21) 3308852/29-33 с присоединением заявки ¹â€” (?3) ПриоритетОпубликовано 2311.82. Бюллетень №43

Дата опубликования описания 2311.82 (5qjМ К т 3

С 04 В 41/30

G D 29/00

Государственный комитет

СССР но делам изобретений и открытий (53) УДК бб 97 03. 55 (088. 8) Л.Ф. Глущенко, П.M. Гламаздин, М.А. Галициян, И.О. Шунько, Й.И. Селиванов, Б.Н. Москаленко:: и A.Н. Плугин (ft

Киевский ордена Трудового Красного Знамени! инженерно-строительный институт (72) Авторы . изобретения (7 ) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОНА

Изобретение относится к производству железобетонных изделий и предназначено для автоматизации технологических процессов, а именно тепловой обработки бетона.

Известно устройство для автоматического управления процессом тепловой обработки бетона, содержащее датчик электропроводности, подключенный через вторичный прибор к одному из входов дифференциатора, исполнительный механизм, блоки срабатывания и максимального шага дифференцирования, блок задания разнос ти срабатывания и элемент сравнения (1).

Недостатком такого устройства является отсутствие, элементов, обеспечивающих возврат к заданному режиму пропаривания, в случае нарушения пароснабжения.

Наиболее близким к изобретению по технической сущности является устройство для автоматического управления процессом тепловой обработки бетона, содержащее задатчик температуры, счетчик, регулятор, сигна лизатор, датчик температуры и исполнительный механизм (2).

Недостатком известного устройства является отсутствие в нем элементов, обеспечивающих автоматиче5 ское восстановление заданного программой режима тепловой обработки после временного срыва пароснабжения, а также элементов, исключающих возможность возникновения тепловых ударов при возобновлении подачи пара после вынужденной паузы в тепло.снабжении.

Целью изобретения является повышение точности управления.

Эта цель достигается тем, что устройство для автоматического управления процессом тепловой обработки бетона, содержащее задатчик температуры, счетчик, регулятор, сигнализатор, датчик температуры и исполнительный . механизм, снабжено программным эадатчиком, блоком управления, элементом сравнения и вычислительным блоком, причем первый выход задатчика температуры подключен через

?5 блок управления к первому входу pery. лятора, выход которого соединен с исполнительным механизмом, сигнализатор подключен к первому входу блока управления и к входу счетчиЗО ка выход которого соединен с пер975692

Формула изобретения

Устройство для автоматического управления процессом тепловой обработки бетона, содержащее задатчик температуры, счетчик, регулятор, сигнализатор, датчик температуры и исвым входом вычислительного блока, выход которого соединен через программный эадатчик с вторым входом блока управления, второй выход задатчика температуры подключен к второму входу вычислительного блока и к первому входу элемента сравнения, выход которого соединен с третьим входом блока управления, а датчик температуры подключен к вторым. входам регулятора и элемента 10 сравнения и к третьему вхоцу вычислительного блока.

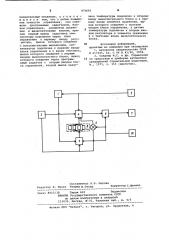

На чертеже предствалена блоксхема устройства для автоматического управления процессом тепловой .обработки бетона.

Устройство состоит из счетчика 1 учета времени отсутствия пара, сигналиэатора 2 падения давления, программного эадатчика 3 температуры, блока 4 управления, элемента 5 сравнения, регулятора 6, исполнительного механизма 7, программного задатчика 8 (набора программных задатчиков) восстановления программы, вычислительного блока 9, датчика 10 температуры твердеющего бетона.

Устройство работает следующим образом.

При нормальном давлении пара в подводящем паропроводе сигнал от программного эадатчика 3 через блок

4 управления поступает на вход регулятора б. На регулятор подается, кроме того, сигнал от датчика 10 температуры. Регулятор б осуществляет управление исполнительным механизмом 7, изменяющим расход теплоносителя — пара.

При понижении давления ниже допустимого значения сигнализатор 2 40 падения давления включает счетчик времени и блок 4 управления. Блок управления отключает программный задатчик 3 от регулятора б, исполнительный механизм 7 при этом от- 45 ключает технологическую установку объект регулирования) от источника пароснабжения.

Одновременно сигнал от счетчика 1 времени включает вычислительный блок

9, на который поступает также сигнал от датчика 10 температуры и от основного программного задатчика 3, который не прекращает свою работу при вынужденной паузе теплоснабжения °

Вычислительный блок 9 в зависимости от временного интервала, прошедшего с момента прекращения подачи пара, текущей температуры изделия, скорости остывания бетонной смеси и сигнала основного программного задатчика определяет оптимальную программу подъема температуры от какого-либо текущего значения (показания датчика 1.0) к 65 значению, заданному на этот момент времени основным программным задатчиком 3, При вссстановлении давления пара в подводящем трубопроводе сигналиэатор 2 падения давления отключает счетчик 1 времени и блок 4 управления ° После отключения счетчика 1 времени вычислительный блок 9 по полученным сигналам определяет оптимальный форсированный режим тепловой обработки и выбирает соответствующий программный задатчик иэ набора 8, который обеспечивает возврат к первоначально заданной программе за минимальное время и не допускает возникновения тепловых ударов, выводящих иэ строя технологическое оборудование. Последнее постигается постепенным дискретным повышением давления пара в тепловых отсеках.

Одновременно блок 4 управления подключает набор программных эадатчиков 8 восстановления программы на вход регулятора 6, благодаря чему обеспечивается оптимальный возврат к основной программе. Таким образом, возврат к основной программе происходит за счет поступления на регулятор 6 сигналов от одного из задатчиков набора 8 и от датчика

10 температуры.

Параллельно сигналы от задатчика 3 и датчика 10 температуры поступают на элемент 5 сравнения. Равенство сигналов свидетельствует о том, что текущая температура достигла значения, заданного программным задатчиком 3, т.е. система справилась с отставанием, вызванным нарушением теплоснабжения. При равенстве сигналов на вход блока 4 управления поступает сигнал, равный нулю. По этому сигналу блок 4 управления отключает от регулятора б программный задатчик 8 возврата к заданной программе и подключает на вход регулятора основной программный задатчик 3. Процесс термообработки иэделий продолжается в соответствии с заданной программой.

Использование предлагаемого устройства позволяет снизить негативное влияние перебоев в пароснабжении на ход технологического процесса— тепловой обработки бетона, предотвратить выпуск изделий с пониженной прочностью и исключить воэможность возникновения тепловых ударов

975692

Составитель Л.В. Шарова

Редактор Л. Лукач Техред M.Tåïåð Корректор С. Шекмар

Заказ 8923/38 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 полнительный механизм, о т л и ч а— ю щ е е с я тем, что с целью повышения точности управления, оно снабжено программным задатчиком, блоком управления, элементом сравнения и вычислительным блоком, причем первый выход задатчика температуры подключен через блок управления к первому входу регулятора, выход которого соединен . с исполнительным механизмом, сигнализатор подключен к первому входу блока управления и к входу счетчика, выход которого соединен с первым входом вычислительного блока, выход которого соединен через программный задатчик с вторым входом блока управления, второй выход задатчика температуры подключен к второму входу вычислительного блока и к первому входу элемента сравнения, выход которого соединен с третьим входом блока управления, а датчик температуры подключен к вторым входам регулятора и элемента сравнения и к третьему входу вычислительного блока. о Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 617445, кл. С 04 В 41/30, 1978.

2. Сандлер М.С. и др. Справочник

15 по средствам и приборам автоматики предприятий строительной индустрии.

M., 1971, с. 115 (прототип).