Сырьевая смесь для изготовления теплоизоляционного материала

Иллюстрации

Показать всеРеферат

Союз Советски

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ пп975693 (61) Дополнительное к авт. свид-ву— (22) Заявлено26.05.81 (21) 3294299/29-33 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 23.11.82. Бюллетень ¹ 43 (51) М. Кл.з

С 04 В 43/00

С 04 В 43/02

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 666 018.

° 4 (088,8) Дата опубликования описания 23.11.82 (72) Авторы изобретения

Л.Б.Гамза, З.Д.Гуськова и N.Á.Æóðàâëåâà

Центральный ордена Трудового Красного Знамени научно-исследовательский институт строительных конструкций им. В.A.Êó÷åðåíêo (71) Заявитель (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ

ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА

20 Целью изобретения является уменьшение объемной массы и коэффициента теплопроводности материала.

Эта цель достигается тем, что сырьевая смесь для изготовления тепло25 изоляционного материала, включающая стекловолокно и связующее, в качестве связующего содержит полифосфат натрия и дополнительно однозамещенный ортофосфат калия при следующем соотно30 шенин компонентов, вес %:

Изобретение относится к строительным материалам и предназначено для изготовления теплоизоляции тепловых агрегатов и трубопроводов с темпера- . турой горючей поверхности 600 С и выше.

Известна сырьевая смесь для получения теплоиэоляционного материала, включающая ортофосфорную кислоту, гидрат окиси алюминия и стекловолокно при следующем соотношении компонентов, вес.%: ортофосфорная кислота 45- 55; гидрат окиси алюминия 1020 и стекловолокно остальное (i) .

Недостатками данной сырьевой смеси являются высокие объемная масса и теплопроводность изготовленного ,иэ нее теплоизоляционного материала.

Высокая объемная масса материала обусловлена высокой плотностью ортофосфорной кислоты, гидрата окиси алюминия и продуктов, выделяющихся при взаимодействии стекловолокна с кислотой. В результате выщелачивания стекловолокна в кислой среде происходит разрушение волокнистого каркаса, резкое снижение пористости и воздухосо-. держания материала, что является причиной повышения его теплопроводности, Наиболее близкой к изобретению является сырьевая смесь (2) для по лучения теплоизоляционного материала, включающая стекловолокно и ортофосфорную кислоту при следующем соотношении компонентов, вес.%:

Стекловолокно 60-70

Ортофосфорная !

О кислота 30-40

Недостатками известной сырьевой смеси являются высокие объемная масса и теплопроводность изготавливаемого из нее теплоизоляционного матери-ала, а также высокая температура тепловой обработки смеси, необходимая для отверждения свяэукщего и приводящая к большим энергозатратам.

975693

76-88

l5

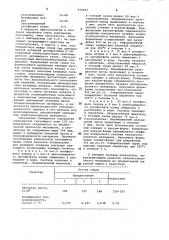

Состав смеси

Свойства

Предлагаемый

) Г

Известный

Объемная масса, кг/м

150-250

100

125

160

КоэфФициент теплопроводности, ккал/м - ч С

0,035 0,038 0,05

0,033

Стекловолокно

Полифосфат натрия 10-20

Однозамещенный ортофосфат калия 2-4

В процессе приготовления и тепловой обработки смеси компоненты связующего, имея кислотность, близ<ую к нейтральной (рН 5,5), не оказывают разрушающего,цействия на стекловолокно, и вместе с тем, взаимодействуя между собой при одновременной активной дегидратации и по" следующей поликонденсации однозамещенного ортофэсфата калия, образуют комплексные высокомолекулярные соединения. Полученный после сушки от формованного материала твердый раствор смеси полифосфатов натрия и калия обладает высокими клеющими свойствами, обеспечивающими теплоиэоля-ционному материалу достаточную прочность без дополнительного уплотнения или введения специальных мелкодисперсных активных добавок. Относительно небольшое количество связующего, отсутствие в смеси активных добавок и продуктов взаимодействия связующего и компонентов стекловолокна обеспечивают уменьшение объемной массы теплоизоляционного материала, а целостность высокопористого стеклово-. локнистого каркаса и его высокое.воздухосодержание способствуют уменьшению теплопроводности материала.

Уменьшение суммарного содержания компонентов связующего ниже 12% отрицательно сказывается на механи ческой прочности материала а уве-. личение их содержания выше 24% приI водит к повышению объемной массы и теплопроводности материала. Принятое соотношение компонентов связующего между собой является оптимальным для придания твердому раствору связующего необходимых клеющих свойств.

П р и м,е р 1. 10 вес.Ъ полифосФата натрия и 2 вес.Ъ одноэамещенного ортофосфата калия смешивают и растворяют в воде. Раствор заливают в смеситель, оборудованный мешалкой, в который затем вводят 88 вес, Ъ стекловолокна. Перемешивание реакционной массы продолжают в течение

5 мин, после чего волокнистую суспензию сливают в вакуум-формы . Конфигурация вакуум-формы определяется профилем поперечного сечения тепло» изоляционного материала. Вакуумное

ФОРМОВаНИЕ ОСУЩЕСтВЛЯЮт ПРИ раэбежении 450 мм рт.ст. Отформованный сырец подвергают тепловой обработ— ке при 200 С в течение 4 ч.

Пример 2. 15 вес.Ъ полифосфата натрия и 3 вес.% однозамещенно го ортофосфата калия смешивают и растворяют в воде. Раствор заливают в смеситель, оборудованный мешалкой в который затем вводят 82 вес.% стекловолокна. Перемешивание реакционной массы продолжают в течение

5 мин, после чего волокнистую суспензию сливают в вакуум-форму. Конфигурация вакуум-формы определяется профилем поперечного сечения теплоизоляционного материала. Вакуумное формование осуществляют при разрежении

450 мм рт.ст. Отформованный сырец подвергают тепловой обработке при

200 С в течение 4 ч.

Пример 3, 20 вес Ъ полифосфата натрия и 4 вес.Ъ однозамещенного ортофосфата калия смешивают и растворяют в воде. Раствор заливают в смеситель, оборудованный мешалкой, в который затем вводят 76 вес.% стекловолокна. Перемешивание реакционной массы продолжают в течение

5 мин, после чего волокнистую суспензию сливают в вакуум-форму. Конфигурация вакуум-формы определяется профилем поперечного сечения теплоизоляционного материала, Вакуумное формование осуществляют при разрежении

450 мм рт.ст. Отформованный сырец подвергают тепловой обработке при 200 С в течение 4 ч.

В таблице указаны показатели, характеризующие качество теплоизоляционного материала иэ предлагаемой сьев рьевой смеси и известной

975693.Формула изобретения

Составитель M.Õèòðoâà

Техред М.Тепер Корректор C. Uk.кмар

Редактор Л.Лукач

Заказ 8923/38 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д..4/5

Филиал ЧПП "Патент", г. Ужгород, ул. Проектная, 4

Использование предлагаемой сырьевой смеси для изготовления теплоиэо ляционного материала по,сравнению с известной позволяет уменьшить объем. ную массу теплоизоляционного матери» ала до 100 кг/м, что упрощает пров ь дение монтажных и ремонтных работ и снижает массу изолированного агрегата, снизить коэффициент теплопроводности теплоизоляционного материала до 0,033-0,038, что сокращает теплопотери в окружакщую среду, улучшает условия труда обслуживающего персо» нала и дает экономию топлива.

Сырьевая смесь для изготовления теплоизоляционного материала, включающая стекловолокно и связующее, о т л н ч а ю щ а я с я тем, что, с целью уменьшения объемной массы н коэффициента теплопроводности, она содержит в качестве связующего полифосфат натрия и дополнительно однозамещенный ортофосфат калия при следующем соотношении компонентов, вес.Ъ:

Стекловолокно 76-88

Полифосфат нато 10-20

Однозамещенный ортофоСфат калия 2 4, Источники информации, принятые во внимание при экспертизе

15 1, Авторское свидетельство СССР

Р 763300, кл. С 04 В 43/02, 1978.

2. Авторское свидетельство СССР

Р 381655, кл. С 04 В 43/02, 1971 (прототип).