Способ получения суперфосфата, обогащенного микроэлементами

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К, АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 050581 (21)3283493/23-26 с присоединением заявки ¹â€” (23) Приоритет—

Р М К з

С 05 В 1/02

С 05 0 9/02 I

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 231182. Бюллетень ¹43

Дата опубликования описания 2311.82 (53) УДК 631 855 (088. 8) Б.A. Копылев, М.С. Алосманов, С.М4 Ибрагимова, Л.Н. Сыркин, Н.N. Каменская, Н.Б./ Агаев, Р."1 ;--С рдарлн, М.Я. Бураковский, В.Д. ГольдМан..Б.E. РуЫлКн, и A.Н. Гюльахмедов

Ленинградский государственный нфу4йс-исдледователЬ кий и проектнйй институт основ и Азербайджанский ордена Т институт нефти и химии и (72) Авторы изобретения (71) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ СУПЕРФОСФАТА, ОБОГАЩЕННОГО МИКРОЭЛЕМЕНТАМИ

Изобретение..относится к способам получения суперфосфата, обогащенного микроэлементами, содержащего водо-. растворимые формы различных микросоединений, необходимых для растений.

Известен способ получения марганизированного гранулированного суперфосфата путем добавления к простому суперфосфату 10-15% марганцевого концентрата, содержащего 35-40% марганца f 1).

Недост атон этого способа з аключается в том, что марганец находится в удобрении в виде нерастворимого в воде пиролюзита — двуокиси марганца

Мп0 и конечная степень разложения апатита; в готовом продукте не превьйает 85-88%.

Недостатком известных способов получения удобрений является то, что необходимые для растений полез- ные микроэлементы вносятся в удобрение на стадии грануляции и только в твердом виде, т.е. при получении гранулированных удобрений.

Если учесть, что почти 60-70% получаемого в настоящее: время суперфосфата отправляется потребителям в порошкообразном виде, то народнохозяйственная эффективность от внедрения этих добавок невелика.

Наиболее близким по технической сущности и достигаемому эффекту к иэобретению является способ получения суперфосфата, обогащенного микроэлементами, согласно которому; с целью равномерного распределения микродобавок в массе удобрения, исходные соли микроэлементов; в частности соли марганца и ванадия, растворяют вначале в кислоте (при получении простого суперфосфата — в серной кислоте), а затем разлагают полученным раствором фосфатное сырье 12).

В описании известного способа упоминается о возможности получения простого суперфосфата, однако не приводится подробного примера получения. Воспроизводится эксперимен.тально процесс получения простого суперфосфата по известному способу, т. е. получают раствор сульфатов марганца и ванадия в 35%-ной серной кис25 лоте (концентрация HnS04 и V<(S04)б в растворе составляет при этом

0,082%). Фосфатное сырье обрабатывается этим раствором и масса вызревает на складе. Полученный продукт

30 содержит пои этом 0,00328% Мп и

975697

При этОм для получения сернокис- 4О лого раствора марганца и ванадия используют отработанную кислоту, концентрацией 5-20% H

15-60 мин.

Кроме того, в качестве соединений марганца для получения сернокислого раствора используют бедную марганцевую руду или марганцевый шлам.

Причем в качестве соединения ванадия для получения сернокислого раст- 50 вора используют отработанную контактную массу сернокислотного производства.

Используют бедную марганцевую уду следующего состава, вес.Ъ 55

ТУ 14-. 9-157-78 на марганцевую руду

ГРК "Чиатур-марганец")с

Не менее 15

Не более 35

Не более 15

"потец

SiO

Влага

Потери при прокаливании Не или марганцевый шнам тава, вес.%: менее 22 следующего сос;

0,0077% Н О . К д. Фосфатного сырья не более 90%, содержание Р О »e превышает 19% (после складского вызревания продукта в течение 2530 сут).

Содержание Мп в марганизированном 5 суперфосфате по ГОСТУ 5956-78 составляет 1-2% ° Однако, если увеличить концентрацию солей микроэлементов в серной кислоте, то активность такой кислоты падает и при обработке этой 1О кислотой фосфатного сырья K „ его уменьшается до 80%, содержание

Р, О „ соответственно уменьшается до 18,7% (после складского вызревания продукта до 35 и более суток).

Таким образом, известный способ не позволяет увеличить содержание микроэлементов в удобрении.

Целью изобретения является сокра- ) щение срока вызревания продукта, уве- 2О личение в нем содержания P + s марганца и ванадия.

Поставленная цель достигается тем, что согласно способу получения суперфосфата, обогащенного микраэле- 2 ментами, включающему разложение фосфатного сырья серной кислотой в присутствии солей марганца и ванадия с последующим вызреванием полученного продукта, разложение фосфатного сырья ведут вначале серной кислотой, samoaО в количестве 84-92% от общего количества кислоты, необходимой для разложения, а остальное в виде сернокис- . лого раствора, содержащего 4-6В сульфата ванадия и 2,5-5% сульфата марганца, вводят через 15-25 мин после начала разложения. потец

Мп

Мп+4

Мп+

Влага

Пример 2. Опыт проводится аналогично примеру 1. В качестве источника микроэлементов.используют марганцевую руду и контактную массу (укаэанных составов); Полученный продукт (анализ через 15 сут) содержит, вес. Ъ: -Р О зе 6,3; Р О мсь 20,95.;

Р О зо, 19,4у влага б,б; Мп 1,38;

Ч О 0,40.

Пример 3. Опыт проводится аналогично примеру 1. В качестве источника микроэлементов используют смесь сульфата марганца и сульфата ванадия квалификации "r", которую разлагают 12%-ной серной кислотой квалификации "r". Анализ полученного продукта проводится через 15 сут.

Продукт. содержит,вес.Ъ: Р О б;

Мп 1; 40; Ч О 0,40.

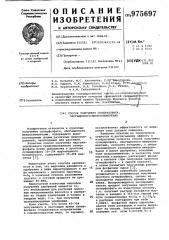

В таблице представлено обоснование выбранных интервалов параметров ведения процесса.

5,9-35,2

2,0-3,78

1,69-9,14

1,64-28,7

25,1-40,6

Отработанная контактная масса сернокислотного производства имеет следующий состав, вес.%:

V O 10,21-20,40

ВаО 25,98-26,24 -03 2,78-2,92

5 0, 40,84-41,17 к о 10,27-10,75

КСф 8,32-8,52

H p и м е р 1. В фарфоровый стакан емкостью 0,6 л наливают

62,2 мп 70%-ной серной кислоты, что составляет 92% от общего количества кислоты, необходимой для разложения сырья, нагревают до 68 С и постепенно высыпают 100 м.ч. апатитового концентрата. б r смеси марганцевого шлама (3 г) и отработанной контактной массы (3 г) разлагают 10 мл

5%-ной неупаренной отработанной серной кислотой при 70 С в течение

15 мин. Полученный раствор, содержащий 5% сульфата марганца и 6% сульфата ванадия, при тщательном перемешивании вводят в реакционную массу через 25 мин после введения апатитового концентрата. Полученную массу перемешивают еще 5-10 мин и стакан помещают в термостат., в котором поддерживают температуру 105-110 С на 2 ч. Затем продукт извлекают из термостата и охлаждают. Полученный продукт анализируют после 15 сут вызревания. Продукт содержит, вес.Ъ:

Р О сеор дб,8к

Р<0<золд 19 2; влага 7; Мп 1, 61;

Ч О 0,43 ° Крее 96.7% °

975697

10 растворения добавки, увеличение температуры (пример 13) вызывает интенсивное испарение кислоты и увеличенил расхода электроэнергии.

Уменьшение времени растворения (пример 14) вызывает неполное растворение добавки микроэлементов, увеличение времени свыше.60 мин (пример 15) нецелесообразно, так как даже при минимальной температуре 60 С время растворения не превышает

60 мин.

Предлагаемый способ позволяет уменьшить срок вызревания суперфосфата до 15 сут и увеличить содержание О з э в готовом продукте после вызревания до 20,2-20,95%. К ц д фосфатного сырья составляет при этом 95,7-96,7%. При этом получают удобрение, обогащенное, по сравнению с известным, микроэлементами. Содержание Мп в готовом продукте 1,381,413, К О 0,39-0,40%. За счет

35 использовайия контактной массы получают продукт, обогащенный калием, содержание К О 0,49%.

Предотвращается сброс отработанной .кислоты в водоемы и уменьшается рас40 ход воды на разбавление исходной серной кислоты (необходимое разбавле-ние достигается введением в процесс сернокислого раствора).

Предлагаемый способ позволяет

45 получить также гранулированный суперфосфат. Для этого порошковый продукт подвергают дополнительно нейтрализации, грануляции и сушке.

Таким образом, предлагаемый способ позволяет получить с меньшими, затратами ценный для сельского хозяйства продукт — суперфосфат, обогащенный микроэлементами.

Из таблицы видно, что ведение про цесса в предлагаемых интервалах параметров (примеры 1-3) дает возмож.ность снизить срок вызревания продукта до 15 сут, повысить содержание

Р О „ до 20,2-20,953, увеличить

Краьл до 95,7-96,7%, получить суперфосфат, обогащенный микроэлементами. уменьшение количества серной кислоты (пример 4) на начальной стадии разложения (при этом за счет увеличения концентрации увеличивается количество кислоты, вводимой с добавками микроэлементов) вызывает недоразлОжение сырья. При этом сроки вызревания суперфосфата увеличивают ся, КРо падает. Увеличение количества серной кислоты (пример 5), подаваемой на эту стадию, вызывает увеличение содержания Р О с о и влаги, что, в свою очередь, вызывает необходимость длительного (22 сут) вызревания продукта.

Уменьшение концентрации сульфата марганца (пример б) вызывает уменьшение содержания марганца в готовом .продукте ниже значения, допустимого по ГОСТУ. К тому Же при этом снижается активность пульпы при разложении, что вызывает уменьшение K 1g и содержания Р О „ в готовом продукте. Увеличение же концентрации сульфата Ип (пример 7) нецелесообразно экономически и агрохимически.

То же можно сказать и об изменении концентрации сульфата ванадия (примеры 8 и 9). уменьшение интервала от начала разложения до момента введения сернокислого раствора (пример 10) вызывает падение активности пульпы в начальной стадии разложения, так как в начале разложения большая часть введенной кислоты находится еще в свободном состоянии и введение в начале разложения обогащенного солями раствора снижает активность кислоты (этот недостаток, как уже указывалось, имеет место при осуществлении известного способа). Следствием является падение Kpasa и увеличение срока вызревания продукта.

Увеличение этого интервала (пример 11), т.е. введение сернокислого раствора, содержащего микроэлементы, более чем через 25 мин после начала разложения не дает эффекта, так как в этом случае раствор вводится после завершения разложения в сгущенную пульпу и влияния на разложение не оказывает. К тому же введение такого раствора в густую массу препятствует равномерному распределению микроэлементов в массе суперфосфата.

Уменьшение температуры растворения солей микроэлементов в кислоте (пример 12) ведет к увеличению времени

975697

Ю. Pl

lA с3 У с с .с

Ю Ю Ю

1 Р1

Ю Ю! У с3 с

Ю

Ю Ю I

1 С" х 1

1 ф

0 I c

Х I

1 с )

Ю

31 с

Ю

% (Ч

П Ю

СР сФ с с

Ю Ю

Э

И о х

СО т-1 Г Ъ с L (Ч г1

1 т-1 СО % 1

ВО Г 1 . Я) с с с г1 -1 с-1 с-1 СО Ю

\О Р1 У с с с

%1%1\1

I c

CO 1О

Щ с с сч 1

0V с

<Ч а с с

О\ \О т-1 тЧ

Ю а с с

%-1 Т-1 (Ч й) с с

0l ЧР

%1 %4 о !

» х (6 н Ю и о о

Р

v с"

I

I

I 1

1 1

I 1 !

I

1

1- — — Ч

IA (Ч 0 с! с с

Ю Ю Ю (Ч (Ч

CO ч> с

1 -1

iA с

%-1

Ю Е с с

О\ 1

%-1 т-!

Ф СО с с

Ю (Ч с-1

0l СО с с

Ю ГСЧ

Ю с с с

Ю lA 1О

01 О\ О\ Л Ю а

CO Ф Ж

1 с е ха,хн оmх: азI6o

1-1 с еих ахх .1О 0,æ

Ю

LO

I ю -1

Ю!

LA cE

Ю

I л

%-1! ф

0i

Э

Х I6

1 о

Р н х и хо

I6 ЕЬ

0 а

Ю а г10 I

LO

Ю

1 1

CD

C) !

Ю

1О

Ю с

Ю

ЧЭ

Ю Ю

Ю с

2 1

Фян А со аи д ехи ихх о

ХОХI S O оххоох

Е Эхин екwàov

> Ц с Е Х I6 I6

mццoхаа.

Ю

<Ч

Ю

П3

IA!

I.

1 !

О ) (Ч

Ю (Ч Ю

% 1

Э I

emî йО о

O l6 I6

Их 0i с х х х у

IA

<Ч

IA с-1 а

I6 г.

1 ае

s x цх

О L6 их

Д I6 I6 с цнхх

Э Ф ХбР

И8IIIЦ

Ю с

РЪ

IA с Ю LO I Й л

1 K е аи ц е ох

Ю

lA с

<Ч

Ю с

IA

IA с

СЧ

Ю с

lA

lA с

ГЧ

И н о

1 дР и х

1 а

l e

I Х

11 И

1 а

1

1

I

I

I .I

I

1

I

1

I

1 1 и и о

Р

I

1

I ! !

Е а

Э н ! н х

Э

N x х ое ха

1 а

I C4 но и х э а

Э х и оо

Р с

<б ."г х

I6

l6 W did н а, (6 4 (Я

СЧ Ю Ю

1 с с с с

01 01 01 ЧЭ т1 т-1 1с-1 г!

Л Е Ю Ю с-1 с4 ч-1 <Ч <Ч <Ч

Ю

Л Ю I Э г1 1О Р ) Ю

Щ !Ч а Ю СЧ а I

СЧ с СЧ Р IA

Ю Ю Ю с с с

Ю Ф IA I Ф

Ю Л ° Ю с с с IA с

Л Ч СЧ (Ч

О\

<Ч с3 Со Ю IO I

Ch CO CO CO 01

1

I с-! !(Ч РЪ Ф Ю

1 !! с с ! с 1е О сй

Ф СО Ch CO

I

1

Ф» о о н о

4 о

III н

v (б (9 с

1

1

I (б н о о

Ц

Х !бх х н у о

Г с C

Р а

1

I

1

I

1

1!!

1

l х х

Э еиа

o,eo ш а!

Ю

Ю

I -!

1 ! б 1 о, о

Ф в си н а

1 ь с

М х х o .

Эр а ь !

Ю

Ю

1

1

1

I х эхо цех о х Фаэ м ао с

Я i ндх око

1 о и

Ю (Ч

lA

Ю

СЧ

tA л

СЧ

1 -4 с ох я х (б !б Э х аж ь с

0Ъ

ill с

СЧ ь с

lA

Ф

LA (с3

1

1 .1

I

1 I а а

1 (Ч

I с-!

1 В р I

1 ц.) I

Ф 1 " !

e I 0 о х Ф

I о о !

1 а I

" !

I Ф (б е

v o

Ф I

Ц о а

1 1

2 а н

5 с" х !

Ж 1 )

1 I

Х

I о а х 1 с

1 с

Х Ф оахн авх;, о я !б о

I а Э 1 1 е Х Д Э !б с цхз нхх о и Ье х ц

1 Д <б е ц d

Ж>. х ао

Е (б4Ф цэ н а охюю охей

I а I

1e Ою

g t u . yeoogp

975697 о

ОХ I 4ОЮ ихоою

ЭхЦН

xxaove

5 эх ба циха х

A I е о

О 4 о а

Ц, Ф х 6) х х э э х о

Ц о х е о х эн а (б юа е, н

О !б

И х х х

Ф а о и о е а х

Е

Ф а (б с ою

Ф Н аэ

e" Р х

Ф Ф х х

975697

Формула изобретения

Составитель Т. Докщина

Редактор Л.,Лукач Техред М.Тепер Корректор С. Ыекмар

Заказ 8924/38 Тиран 440 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, . -35, Раушская наб., д. 4/5

Филиал ИПП "Патент", r. Ужгород, ул. Проектная, 4

1. Способ получения суперфосфата, обогащенного микроэлементами, включающий разложение фосфатного сырья серной кислотой в присутствии солей марганца и ванадия с последующим вызреванием полученного продукта, отличающийся тем, что, с целью сокращения срока вызревания продукта и повышения в нем содержания P<05qcs марганца и ванадия, разложение фосфатного сырья ведут вначале серной кислотой, взятой в количестве 84-92% от общсто количества кислоты, необходимой для разложения, а остальное в виде сернокислого раст вора, содержащего 4-6% сульфата ванадия и 2,5-5% сульфата марганца, вводят через 15-25 мин после начала разложения.

2 ° Способ по п.1, о т л и ч а ю— шийся тем, что для получения сернокислого раствора марганца и ванадия берут отработанную серную кислоту с концентрацией 5-20% и растворение ведут при 60-70 С в течение

15-60 мин.

5 3. Способ по пп.1 и 2, о т л и ч а ю шийся тем, что в качестве соединений марганца для получения сернокислого раствора используют бедную марганцевую руду или марганцевый

1О щлам.

4. Способ по пп. 1-3, о т л и— ч а ю шийся тем, что в качестве соединения ванадия для получения сернокислого раствора используют

15 отработанную контактную массу сернокислотного производства.

Источники информации, принятые во внимание при экспертизе

1. Позин М.Е. Технология минеральных удобрений. Т.I1. 1974, с. 906.

2.. Патент ClrR 9 3010818, кл. 71-37, 1961 (прототип).