Способ получения полиэтилена

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 1004,80 (2>) 2907860/23-05 с присоединением заявки М— (23) Приоритет

Опубликовано 2311.82.Бюллетень Но 43 Дата опублмкованмя описания 233.182

1И).М. Кл.

С 08 Г 110/02

С 08 Г 2/02

Государствеииый «омитет

СССР ио делам изобретеиий и открытий

t$3) УДК 678. 742 °

«2 ° 02(088 ° 8) аявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

Изобретение относится к технологии получения полиэтилена по методу высокого давления в миогозонном трубчатом реакторе и может быть использовано в химической промышленности.

Известен способ получения полиэти.-лена в многозонном (2-3-зоны ) трубчатом реакторе. Полимеризацию проводят при 2100-4000 атм и 160-350 С путем подачи компримированного этилена с . кислородом в начало каждой эоны реактора и последующим выделением полиэтилена при пониженном давленииj1).

Недостатком такого процесса является относительно невысокая производительность - максимальная конверсия 20%.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ получения полиэтилена полимеризацией этилена по методу высокого давления в миогозонном трубчатом реакторе в присутствии радикальных инициаторов с распределением мономера и инициатора по зонам с последующим разделением продуктов полимеризации под реакционным давлением в отделителях на непрореагировавший этилен и раствор этилена в полиэтилене и возвра= том выделенного непрореагировавше"o этилена в трубчатый реактор.

Полимеризацию этилена проводят в многозонном трубчатом реакторе в присутствии кислорода при 110-300oÑ и 1050-3160 атм путем подачи мономера и инициатора в начало реактора. Реакционную смесь, выходящую из любой точки, по длине реактора, под реакционным давлением и при температуре реакции разделяют в циклонном сепараторе на две фракции легкую фракцию (непрореагировавший этилен ) и тяжелую (полученный в результате полимеризации раствор этилена s полиэтилене). Выделенный этилен возвращают в начало трубчатого реактора в смеси с потоком свежего этилена и инициатора и проводят полимеризацию. Полученный полиэтилен направляют в сепаратор, работающий под давлением не выше 310 атм и выделяют известным методом.

Однако известному способу присущ тот недостаток, что производительность процесса низкая — Максимальная конверсия составляет 14,8Ъ (ввиду

:уменьшения теплапередачи через стенку с ростом концентрации полиэтилена в реакционном потоке ).

975719

Целью. изобретения янляется повышение конверсии этилена н полиэтилен за один проход через реактор.

Эта цель достигается тем, что согласно способу получения полиэтилена полимеризацией этилена по методу высокого давления н многозонном трубчатом реакторе н присутствии радикальных инициаторов с распределением мономера и инициатора по зонам, с последующим разделением продуктов полимеризации под реакционным давлением н отделителях на непрореагиронанший этилен и раствор этилена в полиэтилене и возвратном выделенного. непрореагиронавшего этилена в трубчатый реактор, подают н отделители часть исходного потока этилена или часть потока этилена, выделенного на ,прецшестнующей ступени разделения и подвергнутого охлаждеийю,причем. соотношение потока реакционной смеси и указанной части исходного потока этилена или охлажденного потока .этилена поддерживают в таких пределах, чтобы температура н отделителях составляла 130-180ОС.

Полимеризацию этилена проводят, например, н четырехзонном реакторе при 150- 310 С, 1700-3000 атм н присутствии кислорода, или перекисного инициатора, или их смеси.

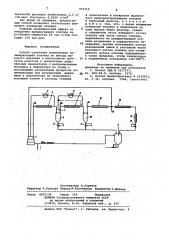

На чертеже представлена принципиальная схема получения полиэтилена предлагаемым способом.

Компримиронанный до реакционного давления этилен из компрессора 1 высокого давления делят на три потока исходного газа. Первый поток направляют на вход первой зоны 2 трубчатого реактора, куда .одновременно подают поток инициатора (раствор кислорода н этилене, или раствор перекисного инициатора в парафйновом масле или их смесь. После прохождения полимеризации реакционный поток в кон це эоны 2 смешивают под реакционным давлением со вторым потоком исход ного этилена, температуру которого регулируют пропусканием его через теплообменник 3, и полученную смесь

° направляют н отделитель 4, в котором происходит расслаинание ее на две

Фазы: легкую и тяжелую. Тяжелую фазу (раствор этилена и полиэтилене ) направляют через дросселирующий клапан 5 под давлением не выше 300 атм на вторую ступень разделения н отделитель.б. Легкую фазу (практически чистый этилен, содержащий в виде примесей низкомолекулярные продукты реакции ) из отделителя 4 с помощью вентиля 7 делят на две части, одну из которых направляют н начало второй зоны 8, куда одновременно подают поток инициатора и проводят полимеризацшо. Другую часть легкой фазы направляют н теплообменник 9, температуру легкой фазы н котором регулируют путем изменения расхода теплоносителя в теплообменнике. Полученный охлажденный поток смешивают

5 н конце зоны 8 с реакционным потоком, полученным в результате полимеризации в этой зоне. Полученную смесь направляют н отделитель 10, н котором проводят разделение смеси на легкую и тяже<0 лую фазы. Полученную н отделителе 10 тяжелую уазу с помощью дросселирующего клапана 11 под давлением не выше 300 атм направляют на вторую ступень разделения в отделителе 6.

f5 Поток легкой фазы из отделителя 10 поступает в третью зону 12, куда одновременно подают IIoToK .инициатора.

После прохождения полимеризации н третьей зоне реакционный поток смещ шивают в конце зоны с третьим потоком исходного этилена и потоком инициатора, а далее реакционный поток поступает в четвертую, т.е. последнюю зону реактора 13. После прохождения полимеризации реакционный поток через продуктовый холодильник 14 и дросселирующий вентиль 15 под давлением не выше 300 атм поступает в отделитель б. Поток из отделителя б далее обрабатывается известным способом.

Расчет соотношения потоков, поступающих в отделители 4 и 10.и регулирование этого соотношения производят с учетом зависимости заданной температуры разделения по известной формуле (ьqgbgj = (тзадсян.i Tzs) I (Т1,-Т,, „,);,. при очевидном соблюдеНии неравенства:, Т ;сТ,д д,,<Т ; где i — номер эоны, Т ц „, заданная

40 температура в отделителе н соответствии с реакционным давлением, Т„; и Т ; — температуры реакционного потока и части исходного или части охлажденного потока на входе в отдели45 тель данной зоны соответственно,С„„- и

G ; — массовый расход реакционного потока в данной зоне и части исходного или части охлажденного потока в отделитель данной зоны соответственно.

Т,,и,в отделителе устанавливается по данным диаграммы фазового равновесия системы этилен-полиэтилен в области гетерофазности этой системы.

Пример 1. Этилен под давлением 2000 атм из компрессора 1 .целят на три потока в соотношении 1:2:1 первый поток 13,5 т/ч, второй .27 т/ч, третий 13,5 т/ч. Первый поток, содержащий 13 ч. кислорода на 10 ч этилена, направляют на вход в первую зону 2 трубчатОГо реактора, имеющую длину 300 м и внутренний диаметр трубы 0,04 м. Температура теплоносителя н рубашке первой эоны 200 С. Температура потока, после разогрева в зоне предварительного нагрева, на нхо975719 лирования через вентиль 11 под давлением 300 атм в отделитель 6.

После прохождения полимеризации в третьей зоне 11 реакционный поток иэ нее смешивают в конце трубы (на отметке 250 м третьей зоны) с третьим потоком исходного этилена, имеющим температуру 40 С и содержащим 18 ч. кислорода на 10 ч. этилена. Темпера6 .тура в точке смешения составляет

235ОС. Смешанный поток из третьей эоны 12 направляют в четвертую зону 13 реактора. Четвертая зона 13 имеет трубу длиной 400 м и внутренним диаметром 0,06 м. Максимальная темпера15 тура в четвертой зоне составляет

300ОС. Реакционный поток из четвертой зоны 13 через продуктовый холодильник 14 и вентиль 15 дросселируют и под давлением 300 атм направляют в

QQ отделитель 6. B отделитель 6 дросселируют через клапаны 5 и 11 также тяжелые фазы из отделителей 4 и 10.

Поток из отделителя 6 далее обрабатывают известным способом.

25 Выход полиэтилена составляет

15,93 т/ч (конверсия 29,5%(. Показатель текучести расплава полимера

2,0 г/10 мин,плотность 0,9212 г/см..

П р е р усЗО ловиях примера 1, но при 1900 атм, содержании кислорода на входе в первую зону 2 14 ч. на 10 ч. этилена, 6 максимальная температура в зоне сос тавляет 301 С, температура реакционного потока на выходе из первой зоны 300 С. Заданная тем-,.ература в отделителе 4- 140ОC. Второй поток, подаваемый в конец эоны, охлаждают в теплообменнике 3 до 60ОС. Максимальная температура во второй зоне 8 295 С, о температура реакционного потока на выходе из второй зоны 292ОС. Заданная температура в отделителе 10 140ОС.

Поток, проходящий через теплообменник

9, охлаждают до 64 С.

Потоки из второй зоны 8 иэ теплообменника 9 смешивают на выходе из эоны (отметка 290 м второй зоны) 4 и направляют в отделитель 10. Соотношение потоков во вторую зону 8 и в теплообменник 9 регулируют по заданной температуре 130ОС в отделителе 10 с помощью вентиля 7. Отде- 4 литель 10 — обычный отделитель высокого давления объемом 0,3 м, рассчи3 танный на рабочее давление до 3000 атм.

Давление в отделителе 8 составляет

1850 атм, температура реакционной смеси 127О C.

После разделения реакционной сме.си легкую фазу из отделителя 10 направляют в третью зону 12 реактора, в начало которой подают 8%.-ный раствор ТБПБ в количестве 15 л/ч, количество раствора регулируют по заданной максимальной температуре в третьей зоне. Третья зона 12 имеет длину 250 м и внутренний диаметр трубы

0,06 м. Температура теплоносителя

s рубашке третьей зоны 200ОС. Максимальная температура .в третьей зоне составляет 302"С. Тяжелую фазу из отделителя 10 направляют после дроссе- 65 де в первую зону 165 С. Максимальная температура в первой зоне достигает 298 С, температура реакционного потока на выходе иэ первой зоны (от.метка 260 м ) 282 C. В конец первой зоны (отметка 290 N) подают под реакционным давлением второй поток исходного этилена, предварительно про шедший через теплообменник 3 и имеющий температуру 54 С. Полученный смешанный поток направляют в отделитель 4. Отделитель высокого давления объемом 0,3 м,.рассчитанный на ра(бочее давление до 3000 атм.Давление в отделителе составляет 1930 атм, температура реакционной смеси 130 С (заданная). После разделения легкую фазу из отделителя 4 распределяют с помощью вентиля 7 на два потока, первый из которых поступает на вход во вторую зону 8 реактора, а второй — на вход в теплообменник 9. Вторая зона реактора имеет длину 300 м и внутренний диаметр трубы 0,04 м.

Температура теплоносителя в рубашке второй зоны 200 С. Одновремен« но подают 8%-ный раствор трет- бутилпербензоата (ТБПБ) в парафиновом масле в количестве 10 л/ч, количество раствора регулируют по заданной максимальной температуре. Максимальная температура во второй зоне достигает 300ОС. Температура реакционного потока на выходе из второй зоны (отметка 260 м второй эоны)

285 С, температура охлажденного потока на выходе из теплообменника 9

50ОС.

Максимальная температура в третьей зоне 302 С. Максимальная температура в четвертой зоне 300 С.

Выход полиэтилена составляет

15,12 т/ч (конверсия 28%). Показатель текучести расплава полимера 2,2 г/

/10 мин, плотность 0,9205 г/см

Пример 3. Опыт проводят в условиях примера 1, но этилен, выходящий из компрессора 1, делят на три потока в соотношении 1,5:1,5:1 (т.е.

20,25 т/ч; 20,25 т/ч; 13,5 т/ч, а заданную температуру в отделителях 4 о. и 10 устанавливают равную 180 С, для чего температуру второго потока исходного газа и охлажденного потока из теплообменника 9 поддерживают равной 60ОС.

Выход полиэтилена составляет

14,04 т/ч(конверсия 26,0% ). Показатель

975719 формула изобретение Составитель A.Ãîðÿ÷åç

Редактор Н.Рогулич Техред Кастелевич Корректор С.Шекмар

Заказ 8927/39 Тираж 514 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 текучести расплава полйэтилена 2,3 r/

/10 мнн. Плотность 0,9196 г/смЗ, Как видно из примеров, предлагаеМый способ позволяет значительно увеличить конверсию этилена.

Годовой экономический эффект от внедрения предлагаемого способа на рстановке мощностью 65 тыс.т/год составит 170 тыс. руб.

Способ получения полиэтилена полимеризацией этилена по методу высокого давления в многозонноМ труб- 35 чатом реакторе в присутствии радикальных инициаторов с распределением мономера и инициатора по зонам с .последующим разделением продуктов по.лимеризации под реакционным давле- 2О нием в отделителях на непрореаги-ровавший этилен и раствор этилена в полиэтилене и возвратом выделенного непрореагнровавшего этилена в трубчатый реактор, о т л и ч а юш и и с я тем, что, с целью повышения конверсии этилена в полиэтилен за один проход через реактор, подают в отделители часть исходного потока этилена или часть потока этилена, выделенного на предшествующей ступени разделения и подвергнутого охлаждению, причем соотношение потока реакционной смеси и указанной части исходного потока этилена или охлаж- денного потока этилена поддерживают в таких пределах, чтобы температура в отделителях составляла 130-180 С.

Источники инФормации, принятые во внимание при экспертизе

1. Патент Ci6A 9. 3917577, кл. 260-94.9, опублик. 1976.

2. Патент Великобритании Р 1039911, кл. С ЗР, опублик. . 1966, (прототип) .