Способ получения нефтяного кокса

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиин

Социалистических

Республик (61) Дополнительное к авт. свнд-ву (22) Заявлено 06.03.8 1 (21) 3301374/23-26 (51)М, Кл.

С 10 В 55/00 с присоединением заявки №

9кударстмнный комитет

СССР ао авлам нзооретеннй н открытий

- (23) Приоритет

Опубликовано 23.11 82 Бюллетень №43 .

Дата опубликования описания 23.11.82 (53) УДК 665. .777.4 (088.8) В. М. Рассказов, В. Г. Воронов, А. С. Шмелев, Р. ЙТиыаеа...., и А. Б. Марушкин т.

f

1

Научно-исследовательский институт. нефтехимических производств и Уфимский нефтяной институт

1 (72) Авторы изобретения (71) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА

Изобретение относится к переработке тяжелых нефтяных остатков и может быть использовано для получения кокса.

Известен способ получения нефтяного кокса иэ нефтяных остатков, включающий предварительный нагрев нефтяных остатков до 380-400ОС, подачу нагретых нефтяных остатков в ректификационную колонну для фракционирования на дистиллятные фракции и кубовый остаток, отвод кубового остатка, имеющего темпе- 1О ратуру 350-380оС, нагрев кубового остатка до 500ОС, подачу нагретого кубового остатка на коксование и последуюшее коксование в необогреваемых камерах 1).

Недостатком известного способа яв15 ляется быстрое закоксовывание печного змеевика в процессе нагрева кубового остатка до температуры коксования, Время закоксовывания, определяемое по возрастанию давления на входе в змеевик до некоторого критического, составляет

30-200 сут: Быстрое закоксовывание печного змеевика приводит к снижению

2 межремонтного цикла работы установки для осушествления способа и к снижению производительности.

Белью изобретения является йовышение производительности эа счет снижения коксоотложения в трубах.

Поставленная цель достигается способом получения нефтяного кокса из нефтяных остатков, включающим предварительный нагрев нефтяных остатков до 380400оС, подачу нагретых нефтяных остатков в ректификационную колонну для фракционирования на дистилляционные фракции и кубовый остаток, отвод кубового остатка, имеющего температуру 350-390 С, о разделение кубового остатка путем. испарения под вакуумом при 350-390 С на фракцию с температурой кипения ниже .

500 С и фракцию с температурой кипе- . ния выше 500 С, нагрев фракции с тем-. пературой кипения ниже 500оС до температуры выше 520 С, смешение фракций, подачу их на коксование в необогреваемые камеры и последующее коксование.

975778 ф

" 1,140, коксуемостью 7,9 мас.% содержащий 52,00 мас.% парафино-нафтеновых углеводородов, 26,95 мас.% смол, 19,00 мас.% полициклических ароматических углеводородов, 1,90 мас.% асфалье). тенов, 0,15 мас.% карбоидов, разделяют методом однократного испарения при

D я 350 С и остаточном давлении 20,0ммрт.ст.

Получают 58,4мас.% фракции с темпераfO ь турой кипения ниже 500 С, состоящей из 85,55 .мас.% парафино-нафтеновых углеводородов, 7,64 мас.% полицикличес ких ароматических углеводородов, 6,60 мас.% смол, 0,20 мас.% асфальтенов, и фракцию с температурой кипения выше 500 С, состоящую из 5,02 мас.% парафино-нафтеновых углеводородов, 34,90 мас. полициклических ароматичес ких углеводородов, 55,44 мас.% смол, 4,29 .мас. асфальтенов, 0,35 мас.% карбоидов. Фракцию с температурой кипения ниже 500ОС нагревают в змеевике . о до 520 С. Давление на входе в змеевик

10,4 ата на входе в реактор — 7,5 ата.

Поток на выходе из печи состоит из

18,6 мас. углеводородов легкого фракционного cocTGBQ (H.K. — 200 С), ро, 62,99 мас.% парафино-нафтеновых углеЭО водородов, 12,42 мас.% полициклических ароматических углеводородов, 5,39 мас.% ,„. смол, 0,60 мас.% асфальтенов. Перед подачей в камеру фракции смешивают. Температура смеси 500 С. Продолжительность работы печи до достижения давления на И входе в змеевик 35 атм составляет .

1420 сут. При коксовании по известному способу установка работает 132 дня.

".

Продолжительность работы печи при ис пользовании предлагаемого способа воз40 растает,в 9,3 раза.

Предлагаемый способ позволяет увеличить межремонтный период работы змеевика трубчатой печи установки замедленного коксования в 9,3-10,5 раз.

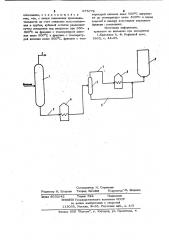

На чертеже представлена схема уста новки для осуществления способа.

Нагретый до 380-400 С нефтяной остаток фракционируют в ректификационной колонне 1 на дистиллятные фракции

2 и кубовый остаток 3 (вторичное сырь

Кубовый остаток нагревают в печи 4 и разделяют под вакуумом путем испарени в полом аппарате 5 на фракцию 6 с тем пературой кипения выше 500 С и фракцию 7 с температурой кипения ниже

500 С. Фракцию 7 нагревают в печи 8 о до температуры выше 520 С и перед подачей в камеру коксования 9 фракции

6 и 7 смешивают.

Пример 1. Кубовый остаток (вто ричное сырье) полностью н 1,040, zo коксуемостью 7,0 мас.%, содержащий

57,80 мас.% парафино-нафтеновых углеводородов, 16,70 масЛ полициклических ароматических углеводородов, 23,70 мас, смол, 1,67 мас.% асфальтенов, 0,13мас карбоидов, разделяют методом однократного испарения при 350ОС и остаточном давлении 20 мм рт. ст. Получают

65,5 мас.% p K H c KoHUQM кипения

500 С, состоящей из 85,64 мас.о пара о фино-нафтеновых углеводородов, 7,49 ма полициклических ароматических углеводо дов, 6,67 мас.% смол, 0,20 мас.% асфальтенов, и фракцию с температурой ки ния вьнуе 500 С, состоящую из 5,02 ма парафино-нафтеновых углеводородов, 3,416 мас.% полициклических ароматических углеводородов, 55,99 мас.% смол

4,45 мас.% асфальтенов и 0,38 мас. карбоидов. Фракцию с температурой кипе ния ниже .500 С нагревают в змеевике до 520ОС. Давление на входе в змеевик

11 ата, а на входе в реактор — 7,5 ата

Поток на выходе из печи состоит из

20,67 мас.о углеводородов легкого фракционного состава (н.к. — 200 С), 61,38 масЯ парафино-нафтеновых углеводородов, 12,10 мас.% полициклических ароматических углеводородов, 5,25 мас.% смол и 0,60 мас. асфальтенов. Перед подачей в камеру фракции с температурой кипения ниже 500 С и выше 500 С сме- шивают. Температура смеси 500 С. Продолжительность работы печи до достижения давления иа входе в змеевик 35 атм составляет 1030 сут. При коксовании по известному способу установка работает 100 сут. Продолжительность работы печи при использовании предлагаемого

S способа возрастает в 10,3 раза.

Пример 2. Кубовый остаток (вторичное сырье) плотностью

2о

Формула изобретения

Способ получения нефтяного кокса из нефтяных остатков, включающий предварительный нагрев нефтяных остатков до

380-400 С, подачу нагретых нефтяных остатков в ректификационную колонну для ! фракционирования на дистиллятные фракции и кубовый остаток, отвод кубового остатка, имеющего темйературу 350380 С, нагрев, подачу его на коксование в необогреваемые камеры и последующее

5 975778 коксование, о т л и ч а ю ш и и с я пературой кипения ниже 500аС нагреватем, что, с целью повышения производи- ют до температуры выше 520ОС и перед тельности за счет снижения коксоотложе- подачей в камеру коксования указанные ния в трубах, кубовый остаток разделяют фракции t смешивают. путем испарения под вакуумом при 350- Источники информации, 390 С на фракцию с темпера»урой кипе«принятые во внимание при экспертизе, о ния ниже 500 g и фракцию с температу- 1.Красюков А. Ф. Нефтяной кокс

Ь

1 рой кипения выше 500 С, фракцию с тем- 1963, с. 44-55.

Составитель Н. Стрижова

Редактор Н. Егорова Техред И,Гайду Корректор N. i1iароши

Заказ 8932/42 Тираж 524 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент«, г, Ужгород, ул. Проектная, 4