Устройство для обжига цементного клинкера

Иллюстрации

Показать всеРеферат

Союз Советски к

Социалистмчесммк

Ресттубпым

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

iii 976261

J..э, г,Г (6I ) Дополнительное к авт. свид-ву (22) Заявлено 22.04.81 (21) 3279723/29-33 с присоединением заявки ЭЙ (23) П риоритет (5! )М. Кл.

F 27 В 7/34

Гоеуаарстеенный комитет

СССР до делам изобретеннй к открытнй

Опубликовано 23.11 82 .Бюллетень № 43

Дата опубликования описания 23 11.82 (53);т ДК 66694. .041! (088.8) Шел лько;

В. А. Кулабухов, В. И. Шубин, 10. В. Казанский, В. В

А. П. Белов, А. В. Бессмертных и Т. М. Горбань (72) Авторы изобретения

Государственный всесоюзный научно-исследовательск и институт цементной промышленности "НИИЦемент"

/ (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА

Изобретение относится к промышленности строительных материалов, преимущественно к цементному производству, где может быть использовано для обжига цементного клинкера при сухом способе производства.

Известно устройство для тепловой обработки порошкообраэного материала, например цементной сырьевой смеси, содержащее установленный за вращающейся печью и связанный с ней лоткообраэной головкой противоточный.: шахтный теплообменник, циклоны с бункерами и течками, введенными в шахтный теплообменник, и пневмопривод для подачи сырьевого материала (1).

Недостатком этого устройства является недостаточно интенсивный теплообмен между печными газами и сырьевой мукой в запечном теплообменнике, и, вследствие этого, сравнительно невысокая степень термоподготовки в нем материала, степень декарбонизации которого не превышает 20%, Это вле- чет за собой высокий удельный расход топлива на обжиг и низкую производительность печного агрегата.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для обжига цементного клинкера, содержащее вращающуюся печь, запечный дисперсный Подогреватель и

5 кальцинатор псевдоожиженного слоя (2).

Известное устройство позволяет интенсифицировать теллообмен между газами и материалами за счет обработки последнего в запечном

10 кальцинаторе и обеспечивает высокую степень декарбониэации сырьевого материала до поступления его во. вращающуюся печь. Однако расход топлива на: обжиг. остается высоким, агрегатная производительность сдержи15 вается иэ-за больших объемов отходящих газов и, как следствие, большими энергетическими затратами на создание тяги в печном агрегате.

Цель изобретения- снижение удельного расхода топлива, повышение производительности печи и качества клинкера.

Поставленная цель достигается тем, что в устройстве для обжига цементного клинкера, содержащем вращающуюся печь, запсчный

976261

25 зо

4$

30 дисперсный подогреватель и кальцинатор псевдоожиженного. слоя, капьцинатор снабжен доэатором огненно-жидкого шлака, выполненным в виде двух,, последовательно установленных по ходу двйжения расплава, дозирующей и распылительной камер, причем распылительная камера установлена над сво-. дом кальцинатора и соединена с ним посредством, вмонтированного в свод фидера, а соосно с фидером в распылительной камере, смонтирована распылитегьная горелка.

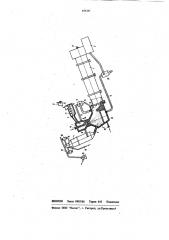

Кроме того, дозирующая камера снабжена горелками обогрева, фидер выполнен в виде канала круглого сечения с гарнисажной водоохлаждаемой футеровкой., На чертеже представлена принципиальная схема предлагаемого устройства. .Устройство содержит вращающуюся печь 1, соединенную с кальцинатором 2 псевдоожиженного слоя и холодильником 3. Кэльцинатор 2 соединен с запечным дисперсным по. догревателем 4 посредством течки 5 для подачи материала, с дозатором огненно-жидкого шлака, выполненным в виде двух, дозирующей 6 и распылительной 7, камер— посредством фидера 8 и с холодильником

3 — посредством трубопровода 9 подогретого воздуха. Дисперсный подогреватель 4 со единен газоходом 10 с циклоном-отделителсм 11, который газоходом 12 и течкой

13 для подачи материала соединен с загрузочной камерой 14 вращающейся нечист 1. В о распылительной камере 7 дозатора огненножидкого шлака соосно с фидером 8, снабженным гарнисажной водоохлаждаемой футеровкой 15, закреплена распылительная горелка 16, а дозирующая камера 6 снабжена горелками 17 обогрева. Кроме того, устройство содержит трубопровод 18 для подачи сырьевой смеси, малый патрубок 19 дисперсного подогревателя 4, систему 20 циклонов для очистки отработанных газов, ковш

21 шлаковоэа для подачи огненно-жидкого шлака, пылеуловитель 25 для очистки подо-. гретого воздуха, подрешеточную камеру 26 кальцинатора 2, трубопровод 27 и дымосос

28 для отвода дымовых газов иэ печной установки.

Устройство работает следующим образом.

Цементная сырьевая смесь по трубопроводу 18 поступает в малый патрубок 19 дисперсного пддогревателя 4, а затем газовым потоком она направляется в систему 20 циклонов и далее после отделения от газа— в дисперсный подогреватель 4. Здесь сырье, вая смесь нагревается за счет тепла отработанных газов и затем по течке 5 поступает в кальцинатор 2, где она подвергается термообработке в псевдоожиженном слое. б

Параллельно огненно-жидкий шлак 1, подаваемый ковшом 21 шлаковоэа в загрузочную воронку 22, поступает в дозирующую камеру 6, где он нагревается горелками 17 обогрева. При этом количество тепла, сообщаемого огненно-жидкому шлаку в дозирующей камере, соответствует потерям его вследствие транспортировки. Из дозирующей камеры 6 огненно-жидкий шлак стекает по стенке распылительной.камеры 7 и через фидер 8 устремляется в кальцинатор 2 псевдоожиженного слоя. В кальцинатор 2 огненно-жидкий шлак поступает в виде мелкодисперсных капель раскаленного расплава, образовавшихся вследствие распыления его факелом горелки

16, которые при контакте с лсевдоожиженным слоем сырьевои муки покрываются дисперсными частицами последней, образуя гранулы. В кальцинирующей камере 2 прозо, исходит практически мгновенная и полная декарбонизация сырьевой смеси с использованием физического тепла огненно-жидкого шла ка, тепла горячих газов, поступающих иэ дозирующей камеры 6 и тепла, выделяющегося в результате сгорания топлива, подаваемого горелкой 22. Из кальцинатора 2 материал, прошедший стадию декарбонизации, поступает через загрузочную камеру 14 во вращающуюся печь 1, где протекает процесс спекания, причем используется тепло, выделившееся в результате сгорания топлива, подведенного горелкой 24.Обожженный клинкер охлаждается в холодильнике 3. Подогретый воздух из холодильника 3, после предварительной очистки в пьшеуловителе 25 поступает по трубопроводу 9 в подрешеточную камеру 26 кальцинатора для участия в процессе горени». Продукты сгорания из вращающейся печи 1 и кальцинатора 2 по газоходу 12 поступают в циклон-отражатель 11, откуда по газоходу 10 они идут в дисперсный подогреватель 4, малый патрубок 19 и в систему 20 циклонов и удаляются по трубе 27 с помощью дымососа 28.

Изобретение позволяет интенсифицировать процесс декарбонизации сырьевой смеси в запечном кальцинаторе и повысить ее реакционную способность за счет, вводимого в кальцинатор дозирующим устройством, огненножидкого плака Это позволяет увеличить степень декарбоннзации сырьевой смеси на входе во вращающуюся печь и повысить про. иэводительность печного агрегата и качество клинкера.

Кроме того, с введением огненно-жидкого шлака в. систему дополнительно вводится тепло за счет физического тепла шлака и удель-, ! ный расход топлива на обжиг снижается. /

5 976261 4

Формула изобретения фидера, а соосно с фидером в распылитель- ной камере смонтирована распылительная

1. Устройство для обжига цементного клин- горелка. кера, содержащее вращающуюся печь, запеч- . 2. Устройство по п. 1, о т л и ч а ю. ный gHcllepcHblH подогреватель и кальцинатор в щ с е с я тем, что дозирующая камера псевдоожиженного слоя, о т л и ч а ю - снабжена горелками обогрева, щ е е с я тем, что, с целью снижения удель- 3. Устройство по и. 1, о т л и ч а юного расхода топлива, повышения произюди- ul е е с я тем,.что фидер выполнен в тельности печи и качества клинкера, кальци-. виде канала круглого сечения с гарнисальнатор снабжен доэатором огненно-жидкого !и но» водоохлаждаемой футеровкой. шлака, выполненным в виде двух последом- Исто и ики информации, тельно установленных по ходу движения рас- принятые во внимание прн зкспертизе плава дозирующей и распылигельной камер, 1. Авторское свидетельство СССР У 437899, причем распьшнтельная камера установлена кл. F 27 В 7/34, 1972. над сводом кальцннатора и соединена c y 2. Авторское свидетельство СССР 1Р 165935, ним посредством вмонтированного в свод кл. F 27 В 19/00, 1976 (прототип).