Способ получения металлических порошков

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >977114 (61) Дополнительное к авт.свид-ву— (22) Заявлено 26.06.81 (21) 3307478/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М К

В 22 F 9/08

Гееударстеенный кемнтет

СССР ло делам нзобретеннй н вткрмтнй

Опубликовано 30.11.82. Бюллетень ¹ 44

Дата опубликования описания 05.12.82 (53) УДК 621.762. .224 (088.8) (72) Авторы изобретения

С. Г. Коротков Б. Д. Фишман,В Н. Макеев и И. Н. Алексеев

Сибирский ордена Трудового Красного Знамени металлургический институт им. Серго Орджоникйдзе (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ

ПОРОШКОВ

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков распылением расплавов энергией распылителя.

Известен способ получения металлических порошков, включающий распыление цилиндрической струи расплава струями газа распылителя, направленными под углом к струе расплава (1).

Недостатки данного способа — низкий выход годного продукта (порошка заданной дисперсности), а также незначительный коэффициент исцользования энергии распылителя (4 — 10%).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату, является способ получения металлических порошков, включающий распыление кольцеобразной струи расплавленного металла струями распылителя, одну из которых подводят изнутри, а другуяю — извне к струе металла (2).

Недостатками данного способа являются низкий выход годного продукта, а также низкая степень использования энергии распылителя, обусловленные значительным рас-. ходом энергии на разгон частиц продукта, а не на их образование.

Цель изобретения — повышение выхода годного продукта и увеличение степени использования энергии распылителя.

Для достижения указанной цели способом получения металлических порошков, включающим распыление кольцевой струи расплавленного металла струями распылителя, одну из которых подводят изнутри, а другую — извне к струе металла, струи распылителя подвергают встречной закрутке.

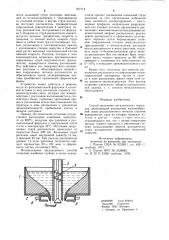

На чертеже представлена схема устройства для осуществления данного способа.

Устройство состоит из металлоприемника

1, сливного стакана 2, сопловой вставки 3, завихрителя 4,. размещенного внутри вставки 3, распылительной форсунки 5, снабженной двумя тангенциально расположенными патрубками 6 для подвода распылителя.

Способ осуществляют следующим обра2о зом.

Распылитель (например сжатый газ) по патрубкам 6 поступает в распылительную форсу нку 5, где происходит его закручивание и последующее истечение через кольцевую щель (не обозначена) к внешней поверх977114

Формула изобретения

Расгыа/ ности кольцевой струи расплава, вытекающей из металлоприемника 1. Одновременно из сопловой вставки 3 внутрь струи расплава поступает распылитель, предварительно закрученный завихрителем 4 навстречу потоку распылителя, поступающего из форсун- 5 ки 5. Каждая из струй распылителя характеризуется резкими градиентами скорости и давления, а полный вектор каждой струи имеет в любой точке три составляющих: осевую, радиальную и тангенциальную, причем

10 с увеличением степени закрутки в большеи мере растет величина тангенциальной составляющей скорости. Расплав, попадая в зону взаимодействия встречных противоположно закрученных струй энергоносителя (распылителя), подвергается тонкому распылению.

Под действием сил поверхностного натяжения расплава и обкатывающего воздействия закрученных потоков распылителя на образующиеся капли затвердевающие частицы приобрегают правильную сферическую форму.

Устройство может работать в режиме, когда из распылительной форсунки и сопловой вставки в зону распления подается топливовоздушная смесь, которая при взаимодействии с расплавом воспламеняется и способствует более глубокому протеканию процесса распыления вследствие повышения тем пературы в зоне распыления и увеличения продолжительности пребывания частиц в жидком состоянии.

Пример. На модельной установке осуще- 30 ствляют распыление алюминия, перегретого до 850 С, воздухом при давлении в распылительной форсунке и центральном сопле

4 атм и температуре 35 С. Истечение закрученных струй распылителя происходит со скоростью более 300 м/с. Кольцевая струя расплава имеет внутренний диаметр 14 мм, а внешний 20 мм. При расходе распылителя равном 1,5 кг/кг расплава получается продукт крупностью 20 + 100 мкм, а сферичность частиц составляет 90о/>.

Использование предлагаемого способа позволяет наиболее глубоко и полно осуществить процесс распыления кольцевой струи расплава за счет организации мобильной зоны активного диспергирования с многомерным профилем направления разрушающих сил газовых потоком, организовать распыление с максимальным использованием кинематической энергии распылителя, регулировать дисперсность и сферичность получаемого порошка путем варьирования степенью закручивания потоков энергоносителя (распылителя) и относительным расходом массы распылителя к массе расплава, создавать мало- и безокислительную среду факела распыления. Все это снижает брак, повышает выход годного продукта до 80 — 90о/о, приводит к снижению его себестоимости на

5 — 10о/о и повышает производительность труда.

Кроме того, поскольку вся энергия распылителя расходуется на образование новых поверхностей дисперсных частиц и гасится в зоне распыления, факел ниже этой зоны является низкоскоростным. Этот фактор позволяет уменьшить габариты распылительной камеры, т. е. снизить металлоемкость оборудования.

Способ получения металлических порошков, включающий распыление кольцеобразной струи расплавленного металла струями распылителя, одну из которых подводят изнутри, а другую — извне к струе металла, отличающийся тем, что, с целью повышения выхода годного продукта и увеличения степени использования энергии распылителя, струи распылителя подвергают встречной закрутке.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3752611, кл. 425 — 7, опублик. 1971.

2. П а те нт Ф P Г № 2126856, кл. В 22 D 23/08, опублик. 1978.

ВНИИПИ Заказ 8780/13

Тираж 887 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4