Конструкция стыка для сварки с остающейся накладкой

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублнк о11977127 (И f М. Кн.з

Г (61)Дополнительное к авт. свид-ву 9556916 (22) Заявлено 1206,81 (21) 3298690/25-27 с присоединением заявки N9В 23 К 25/00

В 23 К 33/00

Государственннй момитет

СССР оо делам нзобретевий и открытнй (23) Приоритет—

f S3) УДК 621. 791. .793(088.8) Опубликовано 30.1182. Бюллетень N9 44

Дата опубликования описания 3Q11.82 (72) Авторы изобретения

Д.A.Äóäêo, В.С.Сидорук, И.И.Сущук-СлюсареЦко, В.Г.Тюкалов и И.П.Серебряник

l м

1 (71) Заявитель

Ордена Ленина и ордена Трудового Красного Знамййт институт электросварки им. Е.О.Патона (54 ) КОНСТРУКЦИЯ СТЫКА . ДЛЯ СВАР КИ С ОСТАЮЩЕЙСЯ

НАКЛАДКОЙ! 2

Изобретение относится к электрошлаковой сварке металла толщиной более 50 мм.

По основному авт.св. в 556916, известна конструкция стыка для сварки с остающейся накладкой и-со ско,сом свариваемых кромок, установленных со сварочным зазором постоянной или переменной величины, где остающаяся накладка выполнена с двухсторонним симметричным скосом кромок со стороны, обращенной к стыку, и со стороны, обратной стыку, и притуплением со стороны, обращенной к стыку, размещена в зазоре до упора ее кромок в скошенные свариваемые кромки и утоплена в зазоре на величину, равную ее толщине, при этом угол скоса кромок накладки со стороны, обращенной к стыку, равен углу скоса свариваемых кромок, суммарный угол скоса кромок накладки со стороны, обратной стыку и свариваемой кромки, равен углу разделки при ручной дуговой подварке (13. ;Недостаток устройства состоит в том, что оно не предусматривает мер по уменьшению погонной энергии сварки и не решает задачу улучшения качества сварного соединения путем уменьшения удельного тепловложенкя в сварное соединение.

Такая задача может быть решена с помощью многопроходной электрошлаковой сварки, при которой погонная энергия сварки каждого слоя во столько же раз меньше, сколько проходов содержится в одном швЕ.

Цель изобретения — повышение качества сварного соединения, сформированного с помощью ползуна, снабженного тягой.

Укаэанная цель достигается тем, что в конструкции стыка для сварки с остающейся накладкой Н со скосом свариваемых кромок, установленных со сварочным зазором постоянной илн переменной величины, где остающаяся накладка. выполнена с двухсторонним симметричным скосом кромок со стороны, обращенной к стыку,и со стороны,, обратной стыку,и притуплением со . стороны, обращенной к.стыку, размещена в зазоре до упора ее кромок в скошенные свариваемые кромки и утоплена в зазоре на величину, равную ее толщине, при этом угол скоса KpoMoK накладки со стороны, обращенной к стыку, равен углу скоса свариваемых кромок, суммарный угол скоса

977127

Св.-08Г2С ), м/ч

Сварочный ток, А

Напряжение сварки, В

42-45 кромок накладки со стороны, обратной стыку и свариваемой кромки, равен углу разделки при ручной дуговой подварке, дополнительно установлены в зазоре между свариваемыми кромками друг-против друга попарно вкладыши, 5 каждый вкладыш приварен к одной из свариваемых кромок, причем толщина вкладыша менее полуширины зазора меж ду свариваемыми кромками на величину, п«ревышающую на 5-10% полутол- 9 шину тяги. Расстояние между парами расходуемых вкладышей в направлении вдоль зазора между свариваемыми кромками равно 0,5-3,0 ширины зазора между свариваемыми кромками. !5

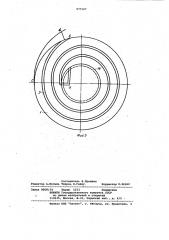

Б кольцевом стыке вкладыши рас.положены спирально. Расстояние между соседними витками спирали постоянно.

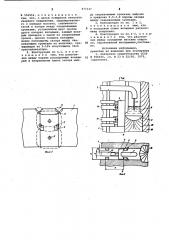

На фиг.1 дана конструкция прямолинейного стыка, вид сверху; на фиг.2 — рабочий момент сварки такого стыка, «:« — вид сбоку (передняя часть стыка условно удалена), Б вид сверху на фиг 3 — одна из ава- 25 риваемых кромок кольцевого стыка, вид с торца.

Фиг.1 соответствует случаю, когда используется одна остающаяся накладка (расходуемых вкладыш), помещенная на внешней стороне шва.

Перед сборкой на свариваемых кромках деталей 1 размещают места положения расходуемых вкладышей 2. Ручной дуговой или полуавтоматической сваркой приваривают расходуемые вкла-З5 дыши 2 к каждой из свариваемых кромок, накладывая швы 3. Для того, чтобы избежать торможения ползуна 4 при сварке, швы 3 рекомендуется выполнять со стороны, обращенной во 40 внутрь сварочного пространства.

Если каждый из вкладышей 2 собирают из отдельных полос, последние необходимо сваривать между собой стыковым швом. 45

Собранное под сварку стыковое соединение фиксируют с помощью накладок 5. Сварку выполняют с использованием электродной проволоки 6, подаваемой через мундштук 7 иэвест-, 5О ным способом с образованием шпаковой ваниы 8, .сварочной ванны 9 и обра- зованием сварного шва 10. Соотношение ширины зазора«между свариваемыми кромками К, размерами тяги 11 и расходуемого вкладыша m определяется, как указано в формуле,следующим выВ г. ражением: ": trr < — — — на 5-103.

«Z 1

Это необходимо для свободного прохода тяги 8 между вкладышами 2 в процессе сварки.

Расстояние и между парами вкладышей 2 определяется в зависимости от поставленной задачи. При необходимости наиболее полной термообработки 65 каждого слоя шва под действием теплоты, распространяющейся в сэаРиваемом изделии при наложении последующего ,шва, ширину и принимают наименьшЕй.

Современный уровень техники сварки позволяет допустить и равным 20 мм..

При необходимости выполнять сварку с большей производительностью расстояние следует увеличивать, однако до величины не более 60-90 мм, в противном случае эффект многослойной сварки окажется незначительным. Скорость сварки каждого прохода шва может достигать 3-5 м/ч, а при использовании специальных приемов, например подачи порошкообразного дополнительного присадочного металла, и более. Однако в последнем случае техника сварки усложняется.

Производят сварку стали 15 ГС толщиной 200 мм. Используют 7 пар расходуемых вкладышей, что обеспечивает

8 слоев шва. с толщиной каждого слоя

25 мм. Ширина зазора между свариваемыми кромками принимается равной также 25 мм. Расходуемые вкладыши имеют размеры в поперечном сечении

10х5 мм.

Ниже приведены параметры режима сварки каждого слоя,ива.

Скорость подачи одной электродной проволоки диаметром 3 мм (марка

Глубина шлаковой ванны, мм 40

Скорость сварки, м/ч 3,2

Ширина зоны термического влияния составляет 8-10 мм против 14-18 мм при традиционном способе электрошлаковой сварки, ударная вязкость вf участке сплавления без термообработки выше 3 кгм/см при 40ОC..:

Применение предлагаемой конструкции стыка позволяет осуществлять многослойную сварку, уменьшать ширину зоны термического влияния, осуществлять частичную термообработку каждого из слоев шва в процессе наложения последующего слоя шва и тем самым повысить ударную вязкость сварного соединения без последующей термообработки ° Позволяет осуществлять сварку металла большой толщины, используя маломощное оборудование. Упрощает технологию сварки. Допускает длительные перерывы в процессе сварки (в промежутке времени между выполнением смежных слоев шва) . Кроме того, уменьшает расход электроэнергии только за счет уменьшения ширины зоны термического влияния на 25-30%.

Формула изобретения

Конструкция стыка для сварки с

Остающейся накладкой по авт.св.

977127

В 556916, отличающаяся тем, что, с целью повышения качества сварного соединения, сформированного с помощью ползуна, снабженного тягой в зазоре между свариваемыми кромками, установлены друг против друга попарно вкладыши, каждый вкладыш приварен к одной иэ свариваемыхкромок, причем толщина вкладка менее полуширины зазора между свариваевыми кромками на величину, превышающую на 5-10% полутолщину тяги кристаллиэатора.

2. Конструкция по п.1, о т л ич а ю щ а я с я тем, что расстояние между парами расхбдуемых вкладышей в направлении вдоль зазора меж-! ду свариваемыми кромками выбрано в пределах 0,5-3,0 ширины зазора между свариваемыми кромками.

3. Конструкция по пп. 1 и 2, отличающаяся тем, что

5 в кольцевом стыке вкладыши расположены спирально.

4. Конструкция по пп.1-3, . о т л ич а ю щ а я с я тем, что расстояние между соседними витками спира10 ли, образованной вкладышами,постоянно.

Источники информации, принятые во внимание нри экспертизе

1. Авторское свидетельство СССР

Р 556916, (л. В 23 К 25/00, 1975, (прототип).

977127

Составитель Н.Пронина .

Редактор A.Nîòûëü Техреду И.Гайду, Корректор Н.Буряк

Заказ 9068/14 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Ю филиал ППП "Патент", г. Уйгород, ул. Проектная., 4