Устройство для возведения подземных железобетонных сосудов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (»977176

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

4r

Ф г (61) Дополнительное к авт. свид-ву— (22) Заявлено 21.05.81 (2! ) 3290006/29-33 с присоединением заявки №вЂ” (51) М. Кл.з

В 28 В 7/22

СССР

Опубликовано 30.11.82. Бюллетень № 44

Дата опубликования описания 10.12.82 (53) УДК 69.057.53 (088.8) пв делан кзебретений и втарнтий

Ф. П. Бурлака, И. Н. Гончаров,-К. Г. Кучмазоков, Л. И. Власенко, М. Х. Заммоен/ и В.юг.А анов

)>

°

"" j ю \.

p A (4 (у

«к (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ ПОДЗЕМНЫХ

ЖЕЛЕЗОБЕТОННЫХ СОСУДОВ

ГвеУдаРстеелкнй кенитет (23) Приоритет—

Изобретение относится к оборудованию для возведения подземных монолитно-совмещенных объемных сооружений таких, например, как преднапряженные корпуса атомных реакторов для АЭС, коллекторов для канализации и др.

Известна установка для изготовления предварительно напряженных железобетонных объемных элементов, в которой щиты наружной опалубки выполнены по высоте из отдельных элементов, каждый из которых в верхней части снабжен силовыми балками и гидроцилиндрами, соединяющими балки с несущей рамой, а сердечник выполнен составным из отдельных щитов и снабжен механизмом для их перемещения (11.

Однако данная установка малопроизводительна и йе позволяет изготовлять совмещенные объемные элементы.

Наиболее близкой по технической сущности к предлагаемой является переставная опалубка, включающая наружный составной цилиндрический опалубочный щит, связанный силовыми проводами с жесткой рамой, расположенной внутри щита (2).

Недостатком известного устройства является неприспособленность его для возведе ни я подземных монолитно-совмещенных преднапряженных объемных сооружений, что приводит к значительному .увеличению длительности строительства и усложнению работ по их возведению.

Цель изобретения — расширение технологических возможностей устройства для возведения подземных железобетонных сосудов.

Указанная цель достигается тем, что устройство для возведения подземных же- лезобетонных сосудов, включающее раму и соединенный с ней посредством силовых гидроцилиндров составной опалубочный щит, снабжено дополнительным составным опалубочным щитом, который размещен

15 внутри рамы и соединен с ней при помощи силовых цилиндров и монтажными платформами, смонтированными в верхней и нижней частях рамы.

Монтажные платформы снабжены радиально установленными по краям телескопическими упорами.

Для обеспечения формоваиия сосудов различного размера щиты в местах стыка их частей снабжены съемными вкладышами, а для ускорения процесса возведения

977176 стен сосуда нижняя платформа снабжена (по внешнему и внутреннему параметрам) приспособлениями для установки составных щитов с возможностью перемещения последних по двум осям: горизонтали и вертикали.

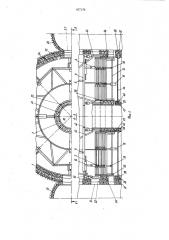

На фиг. 1 показано предлагаемое устройство в процессе возведения сооружения, общий вид; на фиг. 2 — устройство рамы и связь ее с опалубочными щитами; на фиг. 3 — конструкция верхней платформы; на фиг. 4 — конструкция нижней платформы.

Устройство состоит из внешнего 1 и внутреннего 2 составных опалубочных щитов связанных с жесткой рамой посредством силовых элементов 4 и 5. Щиты выполнены из сменных 6 и постоянных 7 сегментов, скрепленных между собой замками (не показаны) . Положение внешнего щита опалубки увеличенного диаметра показано позицией 8.

Над рамой на троссовой подвеске 9 расположена связанная с ней телескопическими связями !О верхняя кольцеобразная платформа 11, по периметру которой закреплены радиальные управляемые упоры 12. На платформе смонтировайы кольцевые пути

13 с подъемно-транспортными механизмами (например, тельферами) и выдвижными рукоятями 14.

Под рамой смонтирована нижняя платформа 15, соединенная с ней телескопическими связями, например пневмоцилиндрами 16, снабженная радиальными упорами

17 и подвешенная к раме на тросах 18.

Платформа включает раму, состоящую из жесткого каркаса 19, служащего для подвески и направления перемещения подъемно-транспортного оборудования и других необходимых механизмов и приспособлений (собственно оснастка 20 платформы), подвижно связанных посредством силовых приводов 21 и несущих аутригеров 22 с каркасом 19 внутренних дугообразных сегмейтов, несущих элементы внутренней составной вспомогательной опалубки 23 и внешних сегментов 24, несущих элементы внешней составной вспомогательной опалубки

25. Обе опалубки смонтированы с возможностью вертикального перемещения по направляющим 26 посредством силовых приводов 27. На платформе закреплены составные щиты — экраны 28 для защиты механизмов и платформ во время раздельной отпалки в котловане.

Для обеспечения безопасности работы все силовые . приводы снабжены управляемыми поршневыми замками 29. Работу устройства поясним на примере возведения подземного корпуса реактора АЭС.

Устройство используют после завершения возведения в проектно-расчетном положении вспомогательных шахт 30 с проемами 31 с помощью предлагаемого устройства

10 !

Зо

55 необходимых размеров, подъемных кранов и проходческих механизмов с одновременной проходктй основного котлована обычными механизмами, после чего продолжается проходка котлована под основной сосуд корпус реактора и попутйое укрепление его стен 32 бетонными тюбингами.

При проходке котлована с применением устройства нижняя платформа 15, оборудованная оснасткой 20, может использоваться для транспортировки вырабатываемого грунта к центральному отверстию 33, через которое производят удаление грунта до достижения глубины котлована уровня первого шахтного проема 31 и как монтажная площадка для установки тюбингов, используемых для крепления стен 32. В этом случае платформа 11 служит для транспортировки тюбингов и доставки бетона для их закрепленйя, а щиты 7 — собственно в качестве опалубки.

Верхняя 11 и нижняя 15 платформы имеют размер, не превышающий диаметра готового внешнего стакана 34, а размер центрального отверстия ЗЗ в них должен быть больше диаметра внутреннего стакана 35.

При достижении в процессе проходки котлована первых шахтных проемов 31 через них удаляют вырабатываемый грунт, а устройство с помощью упоров 2 и 17 фиксируют на уровне первой сверху межярусной отметки и начинают закрепление в стенках 32 консольных балок 36 и других необходимых анкерных приспособлений (не показаны), используя при этом платформы 11 и 15 для доставки необходимых материалов и конструктивных элементов и в качестве монтажных площадок. В процессе проходки консольные балки и анкера закрепляют и на остальных нижележащих уровнях.

Завершив проходку котлована и закрепление его стен 32, в которых устроены проемы 37, сообщающиеся с шахтами 30, и устройство фундамента с помощью подъемнотранспортных механизмов — оснастки 20 нижней платформы и крана с поверхности, производят установку на фундамент двух рядов внешних колонн 38 для внешнего стакана 34 и внутренних 39 — для внутреннего стакана 35. При этом колонны 38 закрепляют жестко с консольными балками

36, а колонны 39 соединяют силовыми кольцом 40. Одновременно по внутреннему диаметру стакана 35 устраивают стенку 41 из тюбингов, которые используются как внешняя опалубка при его возведении.

Бетонирование стен начинают с использованием вспомогательных щитов 23 и 25 нижней платформы 5, установленных на фундамент, путем подачи бетона по трубам

42 и на шахтных подъемниках и уплотнения

его вибраторами 43, которые вместе с их

977176 приводами располагают на верхней платформе ll. Поскольку для бетонирования используют цемент высоких марок с повышенной прочностью схватывания высота каждого из опалубочных щитов 23 и 25 (а также 1 — 2) выбирается преимущественно равной полтора метра, с учетом, того, чтобы каждый пояс бетона можно было уложить за день.

После укладки первых бетонных поясов обоих сосудов производят монтаж следующего слоя арматуры, устанавливают встык со щитами 23 и 25. Щиты 1 и 2 одного нижнего звена формовочного устройства и бетонируют вторые пояса внешнего 34 и внутреннего 35 стаканов, затем производят монтаж очередных третьих поясов арматурных каркасов для обоих стаканов и их бетонирование после установки встык с первым звеном второго опалубочного звена.

Для обеспечения преднапряжения, начиная с фундамента и на каждом поясе до бетонирования, крепятся винипластовые или стальные трубы по 45 в обе стороны для обоих цилиндров, а также преднапряжения арматурных стержней всех перекрытий в корпусе.

Поскольку нижний из трех завершенных корпусов имел трехсуточную выдержку, его можно распалубить, перемещая приводами

21 сегменты опалубки 23, 25 и сместить вверх на шаг, предварительно ослабив (распалубив) и щиты 1 и 2 второго и третьего поясов. В этом случае после одновременного перемещения всего устройства и закрепле- З0 ния его на новом уровне щиты 23 и 25 нижней платформы будут закреплять вторые бетонные пояса, а щиты первого звена третьих. Щиты же верхнего звена в этом случае будут установлены в рабочее положение для бетонирования очередных, четвертых поясов.

И так, цикл за циклом перемещая устройство каждый раз на шаг, равный высоте одного звена щитов, пока не будет завершено бетонирование стен первого яруса, во 40 время которого будут замоноличены колонны внешнего и внутреннего рядов. Для устройства в стенах проемов 37 перед бетонированием устанавливают закладные детали как со стороны шахты 30, так и со стороны сосуда.

Завершают возведение яруса устройством перекрытия. Для этого с помощью нижней платформы устраивают щитовую раскрепленную опалубку (не показана), закрепляют с опиранием на консольные балки

36 и силовое кольцо 40 балки 44 и необходимый преднапряженный арматурный каркас (не показан) и замоноличивают их подавая по трубам 42 бетон и уплотняя их глубинными вибраторами 43.

Монтаж последующих ярусов осуществляют с применением предлагаемого устройства аналогичным образом.

Необходимо отметить, что во всех ярусах сооружения для обеспечения последующего монтажа и обслуживания оборудования в процессе его эксплуатации, с опиранием на балки 44 к перекрытию подвешивают подъемно-транспортные механизмы.

Применение предлагаемого устройства расширяет технологические возможности возведения подземных сооружений, позволяет существенно (в 2 — 3 раза) сократить сроки их возведения, поскольку оно позволяет совместить ряд операций, например проходку котлована и крепление стен, установку арматурных каркасов и возведение стен ярусов с одновременным монтажем оборудования в нижележащих ярусах и т. и.

Устройство позволяет механизировать практически все работы в процессе возведения сооружения, что делает ее более технологичной и снижает трудозатраты.

Формула изобретения

1. Устройство для возведения подземных железобетонных сосудов, включающее раму и соединенный с ней посредством силовых гидроцилиндров составной опалубочный щит, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено дополнительным составным опалубочным щитом, который размещен внутри рамы и соединен с ней при помощи силовых цилиндров и монтажными платформами, смонтированными в верхней и нижней частях рамы.

2. Устройство по и. 1, отличающееся тем, что монтажные платформы снабжены радиально установленными по краям телескопическими упорами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 720804, кл. В 28 В 7/22, 1976.

2. Авторское свидетельство СССР по зая вке №2544617/29 — 33, кл. В 28 В 7/22, ! 977.

977!76

Редактор В. Пилипенко

Заказ 9074/16

Составитель В. Рудой

Техред И. Верес Корректор У. Пономаренко

Тираж 604 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5 филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4