Устройство для уборки просыпи из-под конвейера в месте переворота ленты

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

X АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<л977321 (6ЦДополнительное к авт. свид-ву(22) Заявлено 24. Об. 81 (21) 3308300/27-03 с присоединением заявки ¹â€” (23) ПриоритетОпубликовано 30.11Ю ° Бюллетень ¹ 44

Дата опубликования описания 30.11.82

Р УМ К з

В 65 G 45/00

Государственный комитет

СССР по делам изобретений и открытий

t5З) УДК 621. 867 ° . 2 (088. 8) Потапов, (72) Авторы изобретения

С. A. Гончаров, В ° И. Мочалов, С. A.

Г. А ° Янченко и Т. И. Янченко

3 еФжмены .

Московский ордейа Трудового Красного горный институт (71) Заявитель (54) УСТРОИСТВО ДЛЯ УБОРКИ ПРОСЫПИ ИЗ-ПОД КОНВЕЙЕРА

В NECTE ПЕРЕВОРОТА ЛЕНТЫ

Изобретение относится к конвейерному оборудованию, а именно к устройствам для уборки просыпи иэ-под конвейера, и предназначено для установки в местах переворота конвейерной ленты, где образуется основной объем просыпи.

Известно устройство для уборки просыпи из-под конвейера, включающее раму, виброжелоб, воронку и ковшевой перегружатель $1 ).

Недостатком укаэанной конструкции является воэможность уборки просыпи только в зоне концевого барабана конвейера.

Наиболее близким к предлагаемому по совокупности признаков и достигаемому эффекту является устройство для уборки просыпи иэ-под конвейера в месте переворота ленты, включающее раму с разгрузочным отверстием и агрегат для перемещения горной массы по желобу, имеющий грузонесущий элемент в виде скребков (2).

Недостатком известного устройства является. интенсивное налипание, а при отрицательных температурах - намерзание, влажных грунтов к поверхности грузонесущих элементов и продольных наклонных стенок желоба, что снижает эффективность его работы.

Цель изобретения — повышение эф:фективности уборки просыпи из влажной горной массы, склонной к налипанию и намерзанию.

Указанная цель .достигается тем, что устройство для уборки просыпи из-под конвейера в месте переворота ленты, включающее раму с закрепленньаа на ней желобом с разгрузочным отвер<стием и агрегат„для перемещения горной массы по желобу, снабжено бункером с первым и вторым отделениями, источником газообразного теплоносителя реактивного типа с выходным соплом и газопроводом, а агрегат для перемещения горной массы по желобу выполнен в виде шнека с полым валом и соединен через разгрузочное отверстие в желобе с бункером, с которым жестко связан источник газообразного теплоносителя реактивного типа через первое отделение с газопроводом, а через второе отделение - с внутренней поостью вала шнека, которая на противоположном конце вала сообщена с атмосферой, причем выходное сопло источника газообразного теплоносителя реактивного типа растГоложено соосно с входным

977321 отверстием газопровода, ориентированного своим выходним отверстием на грузонесущую ветвь ленты конвейера.

Кроме того, боковые стенки желоба выполнены с внутренними полостями, которые соединены с одной стороны 5 посредством второго отделения бункера с источником газообразного теплоносителя реактивного типа, а с другой — с атглосферой, причеи с внешней. ,стороны желоба боковые стенки тепло- 10 изолированы.

Выходное отверстие газопровоДа выполнено со скосом.

Вал шнека снабжен рыхлителем, установленным над разгрузочным отверстием.

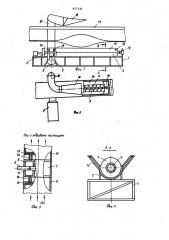

На фиг. 1 изображено устройство для уборки просыпи из-под конвейера в месте переворота ленты, вид сбоку; на фиг. 2 — то же, вид сверху; на фиг, 3 — узел соединения источника газообразного теплоносителя реактивного типа и газопровода посредством бункера с двумя разрезами; нафиг. 4разрез A-A на фиг. 1; на фиг. 5 бункер; на фиг. б — вид по стрелке

Б на фиг. 5; на фиг. 7 — разрез В-В на фиг. 5.

Устройство для уборки просыпииэ-под конвейера в местах переворота конвейерной ленты включает раму 1 с закрепленным на ней желобом 2 с разгрузочным отверстием 3, агрегат для перемещения горной массы в виде шнека 4 с полым валом 5, размещенным в желобе 2, бункер б, выполненный 35 с первым 7 и вторым 8 отделениями, источник 9 газообразного теплоносителя реактивного типа и газопровод 10, Бункер б жестко связывает источник 9 газообразного теплоносителя 4g через первое отделение 7 с газопроводом 10, а через второе отделение 8 и каналы 11 в стенке вала 5 - с его внутренней полостью, которая в свою очередь посредством каналов 12, рас- 45 положенных в стенке вала 5 на участке между его торцом и началом шнека 4 сообщается с атмосферой. Выходное сопло источника 9 газообразного теплоносителя ориентировано соосно с входным отверстием газопровода 10.

Боковые стенки 13 желоба 2 выполнены с внутренними полостями, соединенными через второе отделение 8 посредством каналов 14 с источником 9 газообразного теплоносителя, а посредством каналов 15, расположенных на противоположном конце желоба, — с атмосферой. Каналы 15 выполнены между началом шнека и торцом вала 5. С внешней стороны желоба боковые стенки 60 теплоиэолированы (не показано). Длина желоба 2 и длина шнекового подающего механизма определяются длиной участка переворота конвейера ленты.

Выходное отверстие 16 газопровода 10 ориентировано на груэонесущую ветвь ленты 17 конвейера, выполнено косым и направлено большей поперечной осью параллельно продольной оси конвейера.

Вал 5 снабжен рыхлителем 18, установленным над разгрузочным отверстием 3.

Нагретый газ, генерируемый источником 9, используется для подогрева шнекового подающего механизма (нагрев спирали шнека осуществляется теплом, передаваемым металлом от вала 5 путем теплопроводимости) и боковых стенок

13 желоба 2, а также транспортировки горной массы по газопроводу 10 из-под конвейера на его грузонесущую ветвь 17.

Это повышает эффективность уборки просыпей иэ влажной горной массы, так как ликвидирует ее налипание и намерэание в процессе транспортировки как по желобу, так и иэ-под кон,вейера на его груэонесущую ветвь.

Подогрев поверхностей грузонесу щих элементов, как и применение для транспортировки влажной горной массы подогретого газа являются одними из наиболее эффективных мер борьбы с ее налипанием и намерзанием в процессе транспортировки.

Если просыпь образована не влажной горной массой, то каналы 11 и 14 перекрываются и в газопровод 10 подается весь поток газа от источника 9.

Применение шнекового подающего механизма с полым валом для транспортировки просыпи по желобу позволяет наиболее легко, без больших конструктивных усложнений, осуществить нагрев поверхностей, контактирующих с влажной горной массой в процессе ее транспортировки по желобу.

Те куски влажной горной массы, которые попадают с конвейерной ленты на боковые стенки 13 желоба 2 и прилипают к ним в первый момент, в дальнейшем подсыхают в приповерхностном слое зоны контакта и под действием собственного веса и вибраций желоба от работающего шнекового подающего механизма перемещаются в зону работы последнего. Теплоиэоляция боковых стенок с внешней стороны желоба уменьшает бесполезные потери тепла на их нагрев.

С целью уменьшения динамических потерь струи газообразного теплоносителя в бункере б выходное сопло источника газообразного теплоносителя ориентировано соосно с входным отверстием газопровода 10.

Рыхлитель 18 установлен для дроб- ления крупных кусков горной массы, транспортировка которых газовым потоком невозможна. Он устанавливается на валу 5 над разгрузочныгл отверстием 3 таким образом, чтобы ширина проходной щели между передней кромкой разгрузочного отверстия и внешней кромкой рыхлитепя была не больше раэ977321 меров максимального куска, транспортирование которого возможно потоком газа.

Наличие в бункере 6 второго отделения 8 позволяет осуществить подачу во внутренние полости вала S и стенок 13 чистого газообразного теплоносителя, не смешанного с частицами гор ной массы. В противном случае каналы ,11 и 14 могут забиваться в процессе . работы. 10

Для снижения скорости потока газовэвеси и улучшения процесса загрузки горной массы на грузонесущую ветвь конвейера конечный участок газопровода выполнен расширяющимся, а выход-. ное сопло — косым, с ориентировкой большей поперечной оси параллельно продольной оси конвейера. В этом случае уменьшается скорость потока 20 газовзвеси на выходе из газопровода и увеличивается площадь соприкосновения этого потока с конвейерной лентой °

- 25

Устройство для уборки просыпи монтируется s месте переворота ленты и работает следующим образом.

Горная масса, отделившаяся с конвейерной ленты в месте ее переворота, попадает в желоб 2, затем шнеко» вым подающим механизмом 4 транспортируется к разгрузочному.отверстию 3 и попадает в отделение 7 бункера 6.

Здесь она подхватывается потоком газообразного теплоносителя, генерируемого источником 9, и по газопроводу 10 подается на грузонесущую ветвь ленты 17 конвейера. Часть газового потока из выходного сопла источника 9 попадает в отделение 8, 40 изолированное от отделения 7„ и далее через каналы 11 и 14 во внутренние полости вала 5 и боковых стенок 13, а оттуда через каналы 12 и 15 сбрасывается в атмосферу. Проходя по внутренним полостям вала 5 и стенок 13, газообразный теплоноситель нагревает их, ликвидируя процессы налипания и намерзания влажной горной массы на их поверхности. 50

Если в горной массе,.попавшей в желоб 2, окажется кусок, не транспортабельный газовым потоком, то он будет разрушен рихлителем 18.

Таким образом, предлагаемое уст- 55 ройство позволяет повысить эффективность уборки просыпи из влажной горной масси, склонной к налипанию и намерзанию на поверхности грузонесущих элементов, Формула изобретения

1. Устройство для уборки просыпи из-под конвейера в месте переворота ленты, включающее раму с закрепленным на ней желобом с разгрузочным отверстием и агрегат для перемещения горной массы по желобу, о т л и ч ав щ е е с я тем, что, с. целью повышения эффективности уборки просыпи из влажной горной массы, склонной к налипанию и намерзанию, QHQ снабжено бункером с первым и вторым отделениями, источником газообразного теплоносителя реактивного типа с вы.ходнымсопллбм и газопроводом, а агре гат для перемещения горной массы по по желобу выполнен в виде шнека с полым валом и соединен через разгрузочное отверстие в желобе с бункером, с которым жестко связан источник газообразного теплоносителя реактивного типа через первое отделение с газопроводом, а через второе отделение с внутренней полостью вала шнека,,которая на противоположном конце вала сообщена с атмосферой, причем вы ходное сопло источника газообразного теплоносителя реактивного типа расположено соосно с входным отверстием газопровода, ориентированного своим выходным отверстием на грузонесущую ветвь ленты конвейера.

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что боковые стенки желоба выполнены с внутренними полостями, которые соединены с одной стороны посредством второго отделения бункера с источником газообразного теплоносителя реактивного типа, а с другой стороны — с атмосферой, причем с внешней стороны желоба боковые стенки теплоизолированы.

3, Устройство по и. 1, о т л ич а ю щ е е с я тем, что выходное отверстие газопровода выполнено со скосом, 4. Устройство по п. 1, о т л ич а ю zq е е с я тем, что вал шнека снабжен рыхлителем, установленным над разгрузочным отверстием.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 385856, кл. В 65 С 45/ОО, 1971.

2. Авторское свидетельство СССР

М 501946, кл. В 65 G 45/00, 1972 (прототип).

977321

Составитель Г. Ненахов

Редактор С. Крупенина Техред I.Кастелевич, Корректор Л. Вокшан

Заказ 9094/23 Тираж 977 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. ужгород, ул. Проектная, 4