Устройство для контроля теплового режима стеклоформующего инструмента

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ощ 97741 3 (61) Дополнительное к авт. свид-ву (22) Заявлено 02. 06. 81 (21) 3300213/29- 33 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 30.113 2 . Бюллетень № 4 4

Дата опубликовання описания 30. 11. 82

Р1) М. К

С 03 В 9/40

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 666.1. .032.5(088.8) » . »

Б.Г.Абрамович, В.И.Ермилов и М.М.Ляховицкнй у т

6,у (72) Авторы изобретения

Всесоюзный научно-исследовательский и проектна„- -конструкторский институт стекольного машиностроения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕПЛОВОГО РЕЖИМА

СТЕКЛОФОРМУЮЩЕГО ИНСТРУМЕНТА, Изобретение относится к стекольному машиностроению и может быть использовано при исследовании температурных полей в стенке стеклоформы при ее работе.

Известны устройства для определения температуры внутри материала исследуемого объекта, в частности в стенке стеклофорьы.

Для определения измеряемой температуры вдоль радиуса для определенного сечения стеклоформы в стенке просверливается ряд отверстий (их число соответствует количеству точек измерения), в каждое из которых устанавливается один термоэлектрический термометр. Термоэлектроды помещаются в двухканальную керамическую трубку так, чтобы рабочий спай располагался на дне отверстия (1 7.

Однако в устройстве отсутствует достаточная вероятность надежного теплового контакта с материалом формы: сверление большого количества отверстий отрицательно влияет на прочностные характеристики стеклоформ и искажает реальное тепловое поле из-за различных теплофизических свойств керамических трубок и материала форьттт отсутствует гарантия установки датчика в строго фиксированной точке; существуют технические трудности при устано»вке большого числа датчиков в движущейся полуформе н; наконец, практически невозможно сохранить датчики в рабочем состоянии после демонтажа. Перечисленные недостатки не позволяют получить стабильную и достоверную информацию о тепловом состоянии формующего инструмента.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для контроля рабочего режима стеклоформующего инструмента, содержащее блок датчиков, снабженный термоэлектрическими термометрами. Блок датчиков выполнен в виде полой втулки с выдвижным стержнем и пазами на наружной поверхности, отверстиями для вывода соединительных проводов и установленными в пазах дугообразными пружинными пластинами, к которым прикреплены чувствительные элементы. Сигнал термоэлектрических термометров через электрокоммуникации передается на блок регистрации, например на автоматический потенциометр типа

КСП t2).

977413

Однако устройство не позволяет получить информацию о температуре из любой зоны стеклоформы из-эа невозможности подвода электрокоммуникаций к блоку. датчиков в процессе работы формы; для определения температурного поля в теле формы требуется значительное число термоэлектрических термометров, смонтированных в блоке датчиков, что значительно увеличивает его габариты и затруд-)p няет процесс измерения; при исследовании тепловых полей стеклоформ, установленных на роторных машинах, весьма затруднительно передать сигнал с подвижной чувст измерительной 5 схемы на неподвижную; имеют место технические трудности, связанные с монтажом тер«лоэлектрических термометров в блоке датчиков и самих датчиков в форме. 20

Цель изобретения — повышение надежности и удобства эксплуатации устройства за счет обеспечения реги- . страции теплового режима по всему объему инструмента. 25

Поставленная цель достигается тем, что в устройстве для контроля теплового Режима стеклоформующего инструмента, содержащем установленные в углублениях его стенки и. выполненные из того же материала блоки датчиков в виде втулок с пазами и чувствительные элементы, пазы на втулках выполнены продольными или кольцевыми, а чувствительные элементы из термоиндикаторного состава с критической температурой 200-610 С нанесены по всей поверхности каждого из пазов.

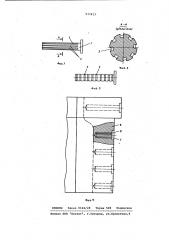

Fa фиг. 1 показан блок датчиков, вид сбоку; на фиг. 2 - сечение A-A на фиг. 1; на фиг. 3 — вариант выполнения блока датчиков; на фиг. 4 — стеклоформующий инструмент.

Втулка 1 имеет пазы 2, на поверхности которых нанесены, наприиЬР кистью, термоиндикаторные сос-,авы, которые выполняют роль чувствительных элементов 3 с различной критической температурой в каждом пазе. Пазы

2 выполняют как продольными, так и кольцевьпи. Втулка 1 с термочувствительными элементами 3 может быть установлена в стеклоформе в любой зоне, где находим контроль теплового режима.

С целью получения информации о тем- 55 пературах в теле стеклоформы 4 сверлением выполняют отверстия, в которые для обеспечения надежного теплового контакта устанавливают на плотной посадке втулки 1 с чувствительными элементами 3. После окончания эксперимента втулки 1 с помощью специальных съемников извлекают из отверстий в стеклоформе 4 и визуально фиксируют зоны изменения цвета термоиндикаторных составов, т.е. определяют температурное поле в стенке формы на участке установки блока датчиков.

Поскольку температура рабочей поверхности формы не превышает 600 С, а температура наружной поверхности формы не достигает значений ниже

210ОС, выбирают термоиндикаторные составы с критическими температурами от

200 до 610"С.

Применение термоиндикаторов в качестве чувствительных элементов позволяет контролировать тепловое состояние стеклоформ без использования регистрирующей аппаратуры и, следовательно, не требует прокладки коммуникаций от блока датчиков.

Таким образом, использование предлагаемых датчиков значительно увеличивает информацию о тепловом состоянии стеклоформа, что позволяет оптимизировать процесс формования стеклоиэделий на стеклоформующих автоматах.

Формула изобретения

Устройство для контроля теплового режима стеклоформующего инструмента, содержащее установленные в углублениях его стенки и выполненные из того же материала блоки датчиков в виде втулок с пазами и чувствительные элементы, отличающееся тем, что, с целью повышения надежности и удобства эксплуатации устройства за счет обеспечения регистрации теплового режима по.всему объему инструмента, пазы на втулках выполнены продольными или кольцевыми, а чувствительные элементы из термоиндикаторного состава с критической температурой 200-610 С нанесены по всей поверхности каждого из пазов.

Источники информации, принятые во внимание при экспертизе

1. Trier N. Temperature measurements Glass Mo2as. "С)абаз", 1956, 9 3, р. 113-118.

2. Авторское свидетельство СССР

9 557056, кл. С 03 В 9/40, 1978 (прототип) .

977413 л-л (у 8еюи чено)

Фив.1

Фиа. 2

Фиа,3

Фи а. %

ВНИИПИ Заказ 9104/28 Тираж 508 Подписное

Филиал ППП "Патент"., г.Ужгород, ул.Проектная,4