Устройство для крепления лобовых частей обмотки статора

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (63 ) Дополнительное к авт. саид-ву (22) Заявлено 25.10.79 (2! ) 2824887/24.-07 (53)M. Кл.

Н 02 К 3/50

Н 02 К 9/19 с присоединением заявки М авеуаарстванный комитет

СССР но делам навбретеннй н открытий (23) Приоритет

Опубликовано 30.11.82. Бюллетень М 44 (53) УДК621.313. .713 (088.8) Дата опубликования описания 30.11.82

П. 3. Никитин, Я. Б, Данилевич, К. Н. Масленникоаь

К; Ф. Потехин, Л. A. Золотов, В. С..Турутин, Т. М. Нэмевй; ., A. И. Никольский, П. С. Кабанов, Г. А. БесчастнЮв и А. М. Шарашкин у

Научно-исследовательский сектор Всесоюзного ора Ьяа Лейина"ттровктно- 1 изыскательского и научно- исследовательского ин титут4 «Гидропроект, им. С. Я. Жука, Всесоюзный научно-исследовательский институт электромашиностроения, Научно-исследовательский проектщ конструкторский технологический институт тяжелого машиноСтроенвя-:,.3 завода "Сибэлектротяжмаш и Всесоюзный научно-исследовательский инст т абель и мышленности . (72) Авторы изобретения (71) Заявители (54} УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЛОБОВЫХ

ЧАСТЕЙ ОБМОТКИ СТАТОРА

Изобретение относится к электромашиностроению, а более конкретно к кон\ струированию турбогенераторов, Известен турбогенератор, в котором лобовые части бандажируются к обмотке статора бандажными кольцами с системой распорок и с креплением колец к нажимной плите статора, а хладагент по водится к стержням обмотки статора с помощью резиновых шлангов (1 .

Недостатком описанной конструкции является то, что лобовые части корзинки крепятся только с одной стороны, со стороны нажимной плиты, оставаясь свободными с другой стороны, со стороны подшипника. При больших вылетах корзинки такого крепления явно недостаточно. Кроме того, хладагент подводится к стержням обмотки в резиновых шлангах, что допустимо только для сравните но низких напряжений 20-30 KB. При повышении напряжений статора (100 кВ и выше) такой способ подведения хладагента недопустим.

Наиболее близким по технической сущности к предлагаемому является устройство для крепления лобовых частей обмотки статора высоковольтного турбогенератора, имекзпее корпус для хладагента с боковой и торцовой частями, изоляпионные распорки, закрепляющие лобовые части, и каналы охлаждения.

Хладагент подводится к стержням обмотки статора с помощью сформированных в торце цилиндра спепиальных каналов, выполненных в виде улитки 2f .

Однако форма торцовой частя корпуса с плоскими шитами позволяет обеспечить только одностороннее крепление корзинки лобовых частей со стороны нажимной плиты, что при большом вылете лобовых частей (примерно 1/5 активной - длины машины на каждую сторону} является недостаточно надежным. Каналы для хладагента в виде улитки расположены довольно далеко от корзинки лобовых частей и не обеспечивают равномерной подачи и распределения хладагента между ввтхо3 97827 дами иэ улитки и входами в стержни, остается довольно значительный буферный" объем. Вся эта конструкция создает.довольно большие трудности при сборке торцовой зоны турбогенератрра. Билиндрический корпус для хладагента имеет довольно большие размеры и металлоемкость, а также отличается наличием резких изломов и углов на поверхности, что ослабляет конструкцию при больших 10 давлениях хладагента изнутри.

Целью изобретения является повышение надежности работы турбогенератора, упрощение крепления лобовых частей обмотки статора и экономия материалов.

Указанная цель достигается тем, что устройство снабжено пружинными упорами, закрепленными на стенках боковой и торцовой частей корпуса для хладагента, выполненных в виде двух воронок, соединенных между собой с уплотнением, и закрепленными на изоляционных распорках планками, причем изоляционные распорки с закрепленными на них формиру- 5 ющими планками расположены между лобовыми частями стержней обмотки с гатора и пружинными упорами, а каналы охлаждения ограничены изоляционными распорками, пружинными упорами, формирующими планками и воронками.

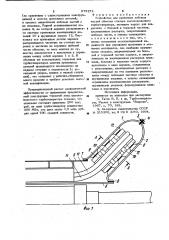

На фиг. 1 изображено предлагаемое устройство, продольное сечение; на фиг. 2 — сечение А-А на фиг. 1.

Устройство содержит корпус для хла35 дагента, состоящий из двух воронок 1 и 2, состыкованных между собой стыковочными узлами 3, с уплотняющей прокладкой 4. Воронка 1 опирается на трубу корпуса генератора 5, а воронка

2 — на разделительный цилиндр 6, В местах крепления воронок 1 и 2 к трубе корпуса турбогенератора 5 к разделительному цилиндру 6 установлены соответствующие уплотнения 7 и 8.

Изоляционные распорки 9, например из бакелита, и прикрепленные к ним формирующие планки 1О крепятся временным креплением, например лентой, к корзинке лобовых частей, образованнь|х стержнями 11, На внутренних стенках воронок 1 и 2 крепятся .пружинные упоры 12. Между стержнями 11 раскреплены дополнительные распорки 1Э, увеличивающие прочность корзинки лобовых частей в тангенциальном направлении.

При монтаже воронок 1 и 2 стержни 11 корзинки лобовых частей оказываются закрепленными с помощью распорок 9

4 ф и пружинных упоров 12, формирующие планки 10 служат для перекрьггия зазоров между изоляционными распорками 9 и создания каналов 14 охлаждения.

Стержни 11 обмотки статора раскреплены по диаметру, сверху и снизу (т.е. снаружи и изнутри) изоляционными распорками 9, сбоку которых укреплены форми» рующие планки 10, в результате чего образуются каналы 14 для хладагента.

Конструкция работает следукяцим образом.

Воронки 1 и 2 и разделительный цилиндр 6 образуют герметичную емкость, в которую под давлением подается хладагент. Or точек подачи хладагента по системе каналов 14 охлаждения протекает в аксиальном направлении, подводится к местам ввода в аксиальные каналы в стержнях обмотки статора, по . которым, в свою очередь, хладагент протекает в торцовую зону. низкого давления. Биркуляция хладагента по торцовой зоне обеспечивает охлаждение статора турбогенератора. Емкость для хладагента, выполненная в форме двух воронок, и система распределенных по всей окружности торцовой зоны изоляционных распорок и формирующих планок позволяют получить оптимальную с точки зрения охлаждения торцовой зоны турбогенератора и минимума турбулент» ных завихрений при вводе хладагента в статор систему каналов охлаждения, равномерно распределенных по окружности корзинки лобовых частей, что поэвволяет значительно повысить эффективность работы системы охлаждения и снизить нагрев торцовых зон, что в значительной мере повышает надежность работы машины.

Наличие системы пружинных упоров, изоляционных распорок и формирующих планок, а также фигурная форма емкости для хладагента в виде воронок и повторяющая форму корзинки лобовых частей позволяет обеспечить надежное закрепление лобовых частей снаружи и изнутри, что при большой их длине, характерной для высоковольтных турбогенераторов (1/5-4./4 от активной длины машины), значительно повышает надежность работы турбогенератора.

Кроме того, воронкообразная форма торцового бака является оптимальной с точки зрения реакции на внутреннее давление хладагента на его стенки, что позволяет значительно увеличить межремонтный период. Значительно упрощается

5 9782 (по сравнению с существующими конструкциями) и монтаж крепежных деталей,< ° и процесс закрепления лобовых частей с их помощью. Первой устанавливается воронка 2, на которой заранее раскрепляет- % ся система крепежных изоляционных деталей 10 и пружинных упоров 12. Поскольку все крепежные детали заранее раскрепляются частично на стенках воронок и частично на корзинке лобовой 1п части обмотки, то весь монтаж по существу заключается в наложении и скреплении между собой воронок 1 и 2. В обычных же конструкциях торцовых зон турбогенераторов монтаж крепежных 1М деталей производится поэлементно на каждом стержне в отдельности (с установкой упоров, планок и вязкой стержней), что отнимает у рабочих-сборщиков много времени и требует довольно высо-" 2О кой квалификации.

Предварительный расчет экономической эффективности от применения предлагаемой конструкции торцовой зоны высоковольтного турбогенератора показал, что экономия составит примерно 200 тыс. руб. на один турбогенератор мощностью . 300 МВт, что дает около 1,5 млн. руб. для одной ТЗС средней мощности.

74 6

Формула изобретения

Устройство для крепления лобовых частей обмотки статора высоковольтного турбогенератора, имеющее корпус для хладагента с боковой и торцовой частями, изоляционные распорки, закрепляющие лобовые части, и каналы охлаждения, о т л и ч а ю щ е е с я тем, что, с целью повышения эксплуатапионной надежности при упрощении крепления и экономии материалов, оно снабжено пружинными упорами, закрепленными на боковой и торцовой частях корпуса, и закрепленными на изоляционных распорках планками, боковая и торцовая части корпуса выполнены в виде воронок, соединенных с уплотнением, изоляционные распорки с закрепленными на нчх планками расположены между лобовыми частями обмотки и пружинными упорами, а каналы охлаждения ограничены изоляционными распорками, пружинными упорами, формирующими планками и воронками.

Источники информации, принятые во внимание при экспертизе

1. Титов В. В. и др. Турбогенераторы, Расчет и конструкция. "Энергия, 1967, с. 70, 188.

2. Авторское свидетельство СССР № 215305, кл, Н 02 К 3/50, 1964, 978274

Составитель Л. Карцева

Редактор С. Пекарь Техред 3 Палка Корректор Н. Буряк !

Заказ 9235/7l Тираж 723. Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4