Многопозиционный прессово-формовочный автомат проходного типа

Иллюстрации

Показать всеРеферат

МНОГОПОЭИЦИОННЫЙ ПРЕССОВОФОРМОВОЧНЫЙ АВТОМАТ ПРОХОДНОГО ТИПА для изготовления литейных форм, содержащий бункер с челюстньм затвором для заполнения опоки формовочной сме СЬЮ, прессовую головку и механизм для протягивания модельного комплекта , установленные друг за другом в технологической по следовательности отличающийся тем, что, с целью увеличения производительности автомата, уменьшения просш1и фо1шовочной смеси при передаче опоки с позиции на позицию путем предварительного формирования контрлада формы, он снабжен прессовьм элементом выполненным заодно целое с днищем челюстей и имеющим по периферии нижней поверхности выступ, а оси поворота четностей смещены к оси бункера.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4 А1 (l9) (И) (51) 5 В 22 С 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H A ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯИ

ПРИ ПННТ СССР

I (21) 2850967/22-02 (22) 1".12.79 (46) 15.01.90. Бюл. В 2 (72) С.В. Кутовой, В,И, Мельников, Г.В. Соболев и Ф-.Г, Йтракс (53) 621.74.041(088.8) (56) Авторское свидетельство СССР

У 806233, кл. В 22 С 15/02, 1979. (54)(57) ИНОГОПОЭИЦИОННЬЙ IIPRCCOBOФОРМОВОЧНЫЙ ABTOMAT ПРОХОДНОГО ТИПА для изготовления литейных форм, содержащий бункер с челюстным затвором для заполнения опоки формовочной смесью, прессовую головку í механизм

Изобретение относится к области литейного производства, в частности к многопозиционному прессово-формовочному автомату проходного типа.

Известен многопозиционный прессово-формовочный автомат проходного типа для изготовления литейных форм, содержащий бункер с челюстным затвором для заполнения опоки формовочной смесью, прессовую головку и механизм для протягиваиия модельного, комплекта, установленные друг за другом в технологической последовательности.

К числу основных недостатков автомата следует отнести: — сложность конструктивных решений

1 наполнительной рамки, которая вызвана необходимостью пропустить засыпанный в опоку рыхлый слой формовочной смеси при передаче ее (опоки) с по-. зиции засыпки на позицию прессования;

2 для .протягивания модельного комплекта, установленные друг sa другом в технологической последовательности отличающийся тем, что, с целью увеличения производительности автомата, уменьшения просыпи формовочной смеси при передаче опоки с позиции на позицию путем предвари- . тельного формирования контрлада формы, он снабжен прессовым элементом .выполненным заодно целое с днищем челюстей и имеющим по периферии нижней поверхности выступ, а оси поворота челюстей смещены к оси бункера. — увеличенную просыпь формовочной смеси при передаче опоки с позиции на позицию; — необходимость большей величины. холостого хода прессующих плунжеров и, как следствие, высоких скоростей перемещения их поршней для обеспечения заданной производительности на позиции прессования из-за необходимости пройти высокий слой рыхлой формовочной смеси, находящейся в наполнительной рамке перед прессованием.

Цель изобретения — увеличение производительности автомата, уменьшение просыпи формовочной смеси при передаче опоки с позиции на позицию путем предварительного формирования коитрлада формы.

Для достижения укаэанной цели многопозиционный прессово-формовочный автомат проходного типа для изготов978461 ления литейных форм, содержащий бункер с челюстным затвором для заполнения опоки формовочной смесью, прессовую головку и механизм для протяги5 вания модельного комплекта, установленные друг за другом в технологической последовательности, снабжен прессовым элементом, выполненным заодно целое с днищем челюстей и имеющим по периферии нижней поверхности выступ, а оси поворота челюстей смещены к оси бункера.

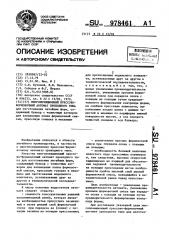

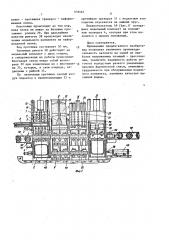

На фиг.! показан прессово-формовочный автомат, общий вид; на фиг.2 -.15 протяжной механизм; на фиг. 3 — устройство для засыпки формовочной смеси в опоку; на фиг. 4 — вид по стрелке А на фиг.3.

Прессово-формовочный автомат (фиг.1) состоит из следующих позиций: позиция спаривания модельного комплекта с опокой Х; позиция засыпки ХХ; позиция прессования III; по-. зиция протяжки IV, 25

Позиция спаривания модельного комплекта содержит механизм 1 подъема и опускания модельного комплекта, установленный на основании 2. На штангахрейках 3 механизма 1 подвешена подвижная траверса 4, на его днище закреплены форсунки 5 для опрыскивания модельного комплекта разделительным составом, а к корпусу механизма 1 прикреплен толкатель 6 для проталкивания опок через првссово-формовочный автомат.

Позиция засыпки содержит бункер 7 для формовочной смеси, наполнительную рамку 8 и вибратор 9.

Бункер 7 снабжен челюстями 10, днища которых по периферии имеют выступ ll. Внутри бункера 7 на стержне 12 установлено устройство для на- правленной засыпки — рассекатель 13, - 45

В целях предотвращения отклонения рассекателя 13 от центральной оси предусмотрены нижняя 14 и верхняя 15 крестовины. Установлен бункер 7 на

50 двух пневмоцилиидрах 16, опирающихся в свою очередь на балку 17, связанную с основной металлоконструкцией пресса (см. фиг.3,4).

На бункере 7 закреплены также цилиндры 18 открывания и закрывания

55 челюстей 10 и планки 19, которые служат направляющими при подъеме и опускании бункера.

Планки 19 перемещаются в желобах роликов 20, которые крепятся на балке 17.

Позиция прессования содержит верхнюю 21 и нижнюю 22 плиты, соединенные между собой колоннами (на чертеже не показаны). На верхней плите 21 установлены гидравлические цилиндры 23, на штоках ?4 которых закреплены прессовые колодки 25 и модель литниковой чаши 26.

Позиция протяжки содержит механизм

27 подъема и опускания модельного комплекта, установленный на основании 28 с базовыми протяжными роликами 29 (см. фиг.21, На штангах-рейках

30 механизмом 27 подвешена протяжная траверса 31. Штанги-рейки 30 являются штоками пневмоцилиндров 32, установленными на верхней плоскости механизма 27 и зацепляются с шестернями 33, которые в свою очередь зацеплвны с рейкой 34, являющейся штоком пневмоцилиндра 35.

На механизме 27 подъема и опускания закреплены также пневмоцилиндры 36 механизма протяжки, штоки 37 которых соединены с рычагами 38.

Работа автомата осуществляется следующим образом.

Пустая опока 39 по транспортному самоходному рольгангу 40 поступает на позицию спаривания Х, Модельный комплект 41, предварительно-подготовленный к работе, поднимается на подвижной траверсе 4 и соединяется с опокой 39 по системе штырь — втулка, после чего производится опрыскивание модельного комплекта 41 разделительным составом из форсунок 5. Толкатель 6 продвигает опоки, спаренные с модельными комплектами и находящиеся в автомате, на один шаг, при этом опока 39, стоявшая на позиции спаривания I, продвигается на позицию засыпки II; опока 42, стоявшая на позиции засыпки ХХ, продвигается на позицию прессования ХХХ; опока 43 с.уплотненной в ней формовочной смесью, стоявшая на позиции прессования III продвигается иа позицию протяжки IV; опока

44, иэ которой предварительно был извлечен модеиьный комплект (осуществлена протяжка), продвигается на транспортный рольганг 45 и удаляется иэ пресса, 978461 ка 8.

5

Дальнейшая работа на каждой из вышеназванных позиций производится одновременно.

На позиции засыпки II происходит заполнение опоки формовочной смесью

-из бункера 7, снабженного челюстным затвором, необходимое количество формовочной смеси определяется наполнительной рамкой 8 ° Внутри бункера 7 установлено устройство для направленной засыпки — рассекатель 13, Он затеняет центр опоки и направляет большее количество смеси к ее стенкам.

Такая засыпка предохраняет центр опоки от переуплотнения при прессовании и способствует получению более плотной формы Ч ее стенок и в углах. Изменяя расстояние от рассекателя 13 до днища бункера 7, можно получить требуемую эатененность центра опоки.

Одновременно с засыпкой с целью улучшения заполнения узких мест в модели происходит вибрация опоки на стоящем под бункером 7 вибраторе 9.

По окончании засыпки в полости .46 пневмоцилиндров 16 подается сжатый воздух, и бункер 7, опирающийся на штоки пневмоцилиндров 16, опускается, при этом направляющие планки 19 движутся в роликах 20. Происходит осадка формовочной смеси в наполнительной рамке 8 и ее предварительное уплотнение.

При опускании выступы ll днища челюстей 10 формируют профиль контрлада таким образом, что у стенок наполнительной рамки образуются дугообразные возвышения.

Смещение же осей поворота челюстей 10 к оси бункера позволяет получить вогнутый профиль центра опоки.

Таким образом, после опускания бункера образуется профиль контрлада с вогнутым центром и приподнятым дугообразным краем, Такой профиль способствует получению равномерной плотности формы при прессоваьии и уменьшению просыпи прн передаче опоки с позиции засыпки на позицию прессования.

Удельное давление на смесь от воздействия бункера с формовочной смесью и усилия пневмоцилиндров 16 составляет 1-2 кг/см, так как большее давление исключает воэможность в дальнейшем дифференциального прессования, Величина осадки при таком давлении составит 50-70Х от высоты напол-. нительной рамки, Затем сжатый воздух выпускается иэ полости 46 и подается в полость 47 пневмоцилиндров 16. При этом бункер

7 поднимается, после чего снимается с опоки также и наполнительная рамАналогичный результат может быть также получен и в случае если бункер неподвижен, а опока с наполнительной рамкой поднимается вверх.

При этом верхняя часть формовочной смеси как бы подпрессовывается о днище бункера и повторяет его очер- . тания. Происходит предварительное уплотнение с указанными выше параметр ам и

В данном случае сохраняется относительность движения бункера и опоки с формовочной смесью в вертикаль25 ной плоскости

На позиции прессования происходит уплотнение формовочной смеси.

Для обеспечения необходимого распределения в степени ее уплотнения

З0 процесс формовки осуществляется дифференциальным действием на засыпанный объем формовочной смеси ряда прессовых колодок 25, которые передают усилия гидравлических цилиндров

23 и уплотняют форму с таким расчетом, чтобы удельное давление у стенок опоки было больше, чем в середине, а в углах — больше,чем у стенок.

Вследствие того, что опока посту40 пает на позицию прессования с предварительно уплотненной в наполнительной рамке формовочной смесью, а высота ее (смеси ) под опокой вследствие этого значительно уменьшена по срав4 нению с рыхпой,.прессующие колодки имеют сокращенный рабочий ход, что увеличивает производительность на этой позиции, На позиции протяжки происходит извлечение модельного комплекта опоки (протяжка).

Протяжка производится при подаче сжатого воздуха в пневмоцнлиндры 36, при этом рычаги 38, поворачиваясь, 65 нажимают на специальные гнезда 48 в модельном комплекте (см, фиг.2)., Модельный комплект прижимается к.протяжной траверсе 31 и происходит опускание системы: модельный ком978461

10 плект — протяжная траверса — заформованная опока.

Опускание происходит до тех пор, пока опока не ляжет на базовые гротяжные ролики 29. При дальнейшем

5 нажатии рычагов 38 происходит извлечение модельного комплекта иэ заформованной опоки, Ход протяжки составляет 50 мм.

Нажимные рычаги 38 действуют на модельный комплект с двух сторон, а синхронизация их работы происходит благодаря связи между собой штангреек 30 при зацеплении их с шестерня- 15 ми 33, которые, в свою очередь, зацеплены с рейкой 34.

По окончании протяжки сжатый воздух подается в пневмоцилиндры 32 и протяжная траверса 31 с модельным комплектом опускается на нижний ярус.

Пневмотолкатель 49 (фиг.l) возвращает модельный комплект на подвижную траверсу 4, которая при этом находится в нижнем положении.

Цикл повторяется.

Применение предлагаемого изобретения позволяет увеличить производительность автомата на одной из наиболее напряженных позиций — прессовании, увеличить надежность работы автомата вследствие резкого уменьшения. просыпи формовочной смеси, уменьшить трудоемкость при обслуживании модельного комплекта, улучшить качество литейной формы.

978461

4Ья Ф

Составитель Н, Ромашова

Техред Л.Сердюкова Корректор H. Муска

Редактор Л, Письман

Тираж 616

Подписное

Заказ 153

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород., ул. Гагарина, 101