Устройство для обертывания электродов аккумуляторов в сепарационный материал

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ В СЕПАРАЩЮННЫЙ МАТЕРИАЛ, содержащее механизм подачи сепарационного материала, механизм перемещения электрода с направляющими , упором и элементами захвата, узел сварки с фиксаторами и электроножом, отличающееся тем, что, с целью повышения производительности и уменьшения брака , фиксаторы узла сварки закреплены на скобах, установленных шарнирно на элементах захвата и связанных с ними кинематически 2. Устройство по п. 1, о т л и чающееся тем, что каждая скоба связана с элементами захвата прз жиной и регулируемым упором и снабжена фигурным пазом и роликом, установленным на неподвижной оси.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1) Н 01 M 2/14

- ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHSIM

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHOMV СВИДЕТЕЛЬСТВУ

1 (21) 3322818/07 (22) 17.07,81 (46) 07,08.91. Бюл„ В 29 (72) И.А.Колосов, Ю.Е.Иванятов и A„K.Хорошилов (53) 621.355.9.035.31(088.8) (56) Авторское свидетельство СССР

М 543044, кл. H 01 М 2/14, 1977.

Авторское свидетельство СССР

У 676122, кл. Н 01 М 2/14, 1979. (54)(57) 1. УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ В СЕПАРАЦИОННЫЙ МАТЕРИАЛ, содержащее механизм подачи сепарационного материала, механизм перемещения электрода с наИзобретение относится к электротехнической промышленности и может быть использовано для обертывания электродов аккумуляторов в сепарационный материал.

Известно устройство для обертывания электродов аккумуляторов в сепарационный материал, содержащее механизм подачи сепарационного материала, механизм перемещения электрода, узел сварки с фиксаторами и электроножом

Недостатком устройства является сложность его .переналадки на разные типоразмеры изделий.

Наиболее близким по технической сущности и достигаемым результатам является устройство для обертывания электродов аккумуляторов в сепарационный материал, содержащее механизм подачи сепарационного материала, меправляющими, упором и элементами захвата, узел сварки с фиксаторами и электроножом, о т л и ч а ю щ ее с я тем, что, с целью повышения производительности и уменьшения брака, фиксаторы узла сварки закреплены на скобах, установленных шарнирно на элементах захвата и связанных с ними кинематически.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что каждая скоба связана с элементами захвата пружиной и регулируемым упором и снабжена фигурным пазом и роликом, установленным на неподвижной оси. ханиэм перемещения электрода с направляющими, упором и элементами захвата, узел сварки с фиксаторами и электроножом.

В данном устройстве фиксаторы закреплены на кронштейнах, совершающих вертикальное возвратно-поступательное движение навстречу друг другу под действием отдельного привода. Это движение осуществляется в период остановки движения каретки на позиции сварки, что требует определенного времени в цикле работы (до 102 времени цикла), снижая производительность.

Кроме того, направляющие прямолинейного перемещения кронштейнов не

I обеспечивают достаточно точного смыкания фиксаторов (эа счет неизбежного люфта в направляющих). В результате качество сварных швов снижается в местах неплотного сжатия лент сепараци978700 онного материала и это приводит к браку, Целью изобретения является повышение производительности и уменьшение брака.

Это достигается тем, что в устройстве для обертывания электродов аккумуляторов в сепарационный материал, содержащем механизм подачи сепарационного материала, механизм перемещения электрода с направляющими, упором и элементами захвата, узел сварки с фиксаторами и электроножом, согласно изобретению фиксаторы узла сварки закреплены на скобах, установленных шарнирно на элементах захвата и связанных с нимй кинематически.

Кроме того, каждая скоба связана с элементами захвата пружиной и ре 20 гулируемым упором и снабжена фигурным пазом и роликом, установленным на неподвижной оси.

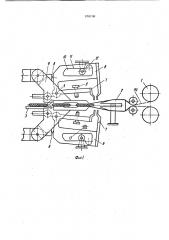

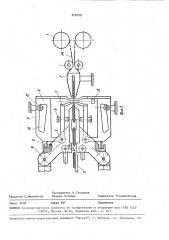

На фиг. 1 изображены фиксаторы в транспортном (разжатом) положении; 25 на фиг. 2 — положение фиксаторов в момент сварки.

Устройство содержит механизм подачи сепарационного материала, выполненный в виде двух шпуль 1 с упако- 0 вочным материалом и направляющими

2, механизм перемещения электрода с направляющими 3 и элементами захвата

4. На элементах захвата 4 на осях 5 установлены две скобы 6, на каждой из

35 которых закреплена пара фиксаторов 7.

Скобы подпружинены относительно элементов захвата пружинами 8. Для регулировки плотности обжатия материала на каждой скобе установлено по одному регулировочному винту 9. Каж дая из скоб имеет фигурный паз 10 с рабочей поверхностью 11. В пазах скоб размещены ролики 12, установленные на неподвижных осях, закрепленных на станине. Для разрезки материала и образования сварных швов в скобе установлен электронож 13 в виде натянутой и нагреваемой электрическим током проволоки высокого омического сопро50 тивления.

Устройство работает следующим образом.

Электрод загружают в паз направляющих 4 ° Устанавливают катушки 1 с лентами сепарационного материала 14, например из рулонной капроновой ткани. Концы лент скатывают с катушек и

I устанавливают под фиксаторы 7, зажимая их в натянутом состоянии. Производят сварку концов путем кратковременного пуска устройства. Отрезанные после сварки концы удаляют и включают устройство в работу. Элементы захвата 4, перемещаясь с направляющими 2 вправо, производят перехват электрода вместе с упаковочным материалом и транспортирует его на позицию сварки, совершая движение влево. При этом скобы 6 движутся совместно с захватом в поднятом положении, опираясь рабочей поверхностью 11 паза

10 на ролики 12. В конце хода влево ролик 12 западает в углубление на рабочей поверхности 11 паза 10 и скобы под действием пружин 8 сходятся и зажимают ленты материала по кромке электрода. В этом положении электронож 13 оказывается напротив паза между фиксаторами 7 и, совершая возвратно-поступательное движение вверх и вниз, проходя между фиксаторами, разрезает сепарационный материал, образуя два сварных шва и отделяя упакованный электрод.

Далее элементы захвата разводятся освобождая электрод, который остается на направляющих 3. Скобы 6, упираясь регулировочными винтами 9 в элементы захвата приподнимаются, освобождая упаковочный материал в зоне сварки. Затем захват идет вправо за следующим электродом загруженным в ! паз направляющих 2 и цикл повторяет)ся.

Кинематическая связь каждой скобы с элементами захвата, описанная выше,,является наилучшим вариантом исполнения. Однако возможны и другие варианты исполнения этой связи, например, при помощи пневмоцилиндров или электромагнитов, обеспечивающих сжатие фиксаторов в конце хода каретки на рабочую позицию сварки.

Предложенное устройство для обертывания электродов аккумуляторов в сепарационный материал позволяет сократить цикл работы устройства с 6 до 5 с и повысить производительность на 207 по сравнению с прототипом.

При этом исключается брак сварного шва из-за не полного сжатия материала.

Данное устройство может быть использовано для обертывания плоских предметов в других областях техники.

978700

Составитель В. Гундаров

Техред И.Дидык

Корректор И.Самборская

Редактор О.Филиппова

Заказ 3435

Тираж 287

Подписное

ВНКЯ1И Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101