Способ производства таблетируемых препаратов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (ш978856

ИЗОБРЕТЕНИЯ

Союз Сокетскик

СО4идлистическик

Ресттублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. свнд-ву— (22) Заявлено 21. 11. 78(21) 2686176/28-13 с присоединением заявки J4 (23) Приоритет (51) М. Кл.

А6» Х 3Л0

foc74spcIIEHllblH комитет

СССР ко делам нзобретенкк и открыткй

Опубликовано 07. L 2,82. Áþëëåòåíü .% 45 (53) Д 1(532 (088,8) Дата опубликования описания 07.»2.82 (72) Авторы изобретения

Н. В. Федорович, С. М. Репринцева и К. I Н жнк,:. .=," -...„ т . . - .-Л. „::, с

Ордена Трудового Красного Знамени институт тепло- и массообмена им. A. В. Лыкова " --:Ы

". 1 (7I ) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА ТАБЛБТИРУЕМЫХ

ПРЕПА РАТОВ

Изобретение относятся к технологии производства медицинских таблетируемых препаратов и может быть использовано в химической, пишевой и других отраслях промышленности.

Известен способ получения таблетируе5 мых материалов, например лекарственных препаратов (1 j .

Он состоит из следующих периодыческих стадий: подготовка сырья, приготовление связуюших материалов, приготовление влажной массы, влажное гранулированне, сушка полученных гранул, сухое, смешение-опудривание, таблетирование.

Пры подготовке сырья сухие порошко- > вые компоненты, например норсульфазол, крахмал, тальк, стеариновую кыслоту, про. сеивают через сито определенного размера.

Получение связующих материалов, на- 20 пример крахмального клейстера, . осушествляют путем,порциального приготовления крахмального молочка при смешенйы во,ды (= 18-25 С) с крахмалом (%=

= 10-20%) с последуюшим добавлением .полученной суспензии (из расчета требуемой концентрации крахмального клейстера) в емкость с водой, температура коо торой 80-90 С при ручном перемешиввныы до готовности, которая определяется визуально. Готовый клейстер выливают в емкость, взвешивают и заливают в смеситель. Ввиду неравномерности перемешывания крахмальный клейстер получают неоднородной структуры с комками.

При приготовлении влажной массы взвешивают отдельные компоненты лекарственных препаратов, разрыхляюших материалов, например крахмала (% =1020%), ы связуюшие материалы согласно рецептуре из расчета одной порции (50-

300 кг).

Взвешенные сыпучие компоненты перемешивают в течение 10-15 мип в смесителе с лопастными мешалками периодического действия, например с сигмообразнымы лопастями, после чего добавляют связуюшее вешество и перемешивание проОпудривание-смешение сухого грану лята с сопутствуюшими компонентами, например скользящими (тальком, стеоратом) и разрыхляюшими (крахмалом), про-, изводится в количествах, предусмотренных, рецептурой из расчета одной партии (50-300 кг). Проводят его в аппаратах, с врашаюшимися оболочками периодическо. го действия, например барабанных, в течение 20-30. мин, затем массу выгружа-: ют в тележки и направляют на таблетирование. Весь процесс длится от 3 до 40 ч.

Недостатками данного способа производства таблетируемых препаратов являют, ся длительность процесса, периодичность, низкое качество полупродуктов, а следова тельно и готового материала, и большие потери материала.

Цель изобретения - улучшение качест ва готового продукта и интенсификация Ы процесса.

Бель достигается тем, что в известном, способе производства таблетируемых предолжают еше 20-40 мин. Влажную мас- су выгружают в приемный бункер и пода ют на следующую стадию — влажное гранул и рова нне.

Грануляцию проводя в аппаратах периодического действия путем процавливания через. перфорированные боковые поверх-. ности цилиндра прн температуре и относителцтой влажности окружакицей среды.

Время r pàíóëÿöèé одной партии 15-60 мин, 10

Гранулят собирают s лотки и транспортируют к сушилкам.

Сушат гранулы на полочных сушилках ттли в аппаратах с кипяшим слоем типа

С!1 при температуре сушильного агента ц

50-60 С от 2 до 40 ч (на полочных су шилках) и от 0,5 до 1 ч (в сушилках кипящего слоя). Влажность сухого грану пята при сушке на полочных сушилках характеризуется неравномерностью, так к .к снизу лотка масса подсыхает, а свер- ху имеет повышеннуто влажность: гранулы слипаются и образуют конгломераты. В сушилках кипяшего слоя типа СП гранулы от длительной обработки разрушаются, а

I некоторая часть слипается, в этом случае получают материал с полифракционным составом. Сухой гранулят выгружают вручную из сушилок в тележки, взвешивают и везут к гранулятору для сухого О гранулирования. Процесс сушки сопрово- ждается большими потерями, Сухое гранулирование проводится при влажности и температуре окружаюшей сре ды. Время гранулирования 15-60 мин.

86, ф йаратов, включаюшем смешение исходных материалов се связуюшим; вешеством, влажное гранулирование, сушку полученных гранул, опудривание и таблетирование смешение исходных материалов со связуюшим вешеством осушествляют до полу чения коэффициента предельного напряже» ния сдвига смешиваемой массы 13 10. Я„

40 10 Па, влажное гранулирование осушествляют в токе воздуха с относительной влажностью на 2-5% ниже то.чки росы и температуре 45-60 тС, сушку полученных гранул проводят при температуре воздуха,. поступаюшего на сушку, на 510 С ниже температуры разложения исходd ного материала в течение 5-15 мин, вы держивают гранулы после сушки до понижения температуры до 30-40 С, а.опудривание осушествляют в течение 0,5

2 мин.

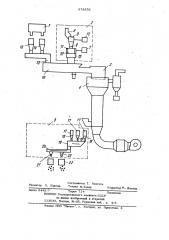

На чертеже представлена схема линии на которой реализуется описываемый способ.:

Линия включает последовательно установленные бункер 1 исходного сырья, ус тановку для приготовления связуюшего вешества 2, гранулятор 3 для влажного гранулирования, сушильную камеру 4 и узел сухого гранулята и таблетирования 5.

Установка 2 содержит дозаторы 6 и . 7 сухих продуктов и жидкости, смесителт

8 для приготовления суспензии, дозатор

9 приготовленной смеси, заварочную камеру 10, паровую рубашку 11 и дозатор

12 связуюшего вешества.

Под бункером 1 расположены дозаторьт

13 и 14 непрерывного действия для сыпучих компонентов, связанные с питате. лем 15. Питатель 15 и дозатор 12 со обшаются со смесителем 16, в котором производится смешение исходных компонентов и связуюшего вешества.

Узел сухого гранулята и таблетирова- ния 5 содержит бункеры- накопители 17, дозаторы 18, смеситель-опудриватель

19 и транспортное устройство 20, затворы 21, распределительные точки 22 и таблеточные машины 23.

Последовательность операций, необходимых для осушествления способа, следук шая

Сухие компоненты, например норсульфазол (М= 0,5-8%), загружают в приемный бункер в количестве 1-1,5-часовой производительности поточной линии, а за тем транспортируют шнеком или другим устройством непрерывного действия в бункер дозатора, заполняя 3/4 высоты, 978856 выдерживают этот уровень постоянным в течение всей работы линии, а затем черездозатор производительностью 1-250кг/ч компоненты поступают в непрерывно действующий червячно лопастной смеситель.

Одновременно в него непрерывно дозируют крахмальный кпейстер в количестве, предусмотренном регламентом, например 2040%,от сухих компонентов, и рассчитанным на единицу времени. Масса смеши10 вается и одновременно транспортируется к месту выгрузки в течение 1-7 мин до достижения пластической вязкости 59,8 .lO - 106..10 нсек/м и коэффициента предельного напряжения сдвига 13 10 -.

40 1Cf Па. Из зоны выгрузки смесителя влажная масса попадает в аппарат непрерывного действия для грануляции и сушки в падающе-кипящем слое, а именно во внутренний обьем гранулятора. Масса 20 продавливается через нижнюю перфорированную решетку гранулятора в отверстие

l,5-8 мм, в зависимости от предъявляемых требований к гранулометрическому составу, при = 45-60 С и относительО t$ ной влажности воздуха на 2-5% ниже точки росы, что создает дополнительный прогрев и "пропарку" гранул. Гранулы размером 1,5-8 мм падают в вертикальной сушильной камере равномерно по всему сечению камеры и, встречаясь с отходящим из кипящего слоя воздухом, подсыхают, досушка .их происходит в кипящем слое. Режимные параметры сушки изменяются в зависимости от термочувствитель-35 ности обрабатываемого материала: — входящего сушильного аген а (воздуха) о на 5-10 С ниже температуры разложения высота слоя 100-300 мм, В материала

s кипящем слое 30-900С, температура 40 воздуха, выходящего из кипяшего слоя, равна температуре материала в слое, температура воздуха, выходящего из сепарационной камеры, на 10-60 С ниже температуры воздуха, выходяшего из кипящего 45 слоя. Время сушки 5-15 мин в зависимости от исходной влажности и свойств материала, до достижения влажности сухо го гранулята 0,05-10%. Фрикционный состав после сушки: 80-90% сухого гра- gg нулята составляет фракция, равная по размеру диаметру перфорированной решетки гранулятора, 10-20% мелкая фракция и конгломераты различной величины. Для

I получения более равномерного фракционного состава массу пропускают через гранулятор для сухого гранулирования при темперчтуре материала, выходящего из сушильной камеры.

Из гранулятора для сухого гранулирования материал непрерывно поступает в бункер-накопитель-выдерживатель, рассчитанный на часовой расход, когорый заполняют не выше 3/4 его высоты, где происходит выравнивание влажности мате риала и охлаждение материала до 30о

40 С. Из него гранулят поступает в бункер-дозатор, который заполняют также не выше 3/4 его высоты, откуда поступает через дозатор в смеситель-опудриватель непрерывного действия, например барабанный, со шнеком, установленным на на внутренней его поверхности, в который одновременно дозируют опудриваюшие компоненты. Соотношения сухого гранулята и опудриваюших компонентов рассчитывают в единицу времени (кг/ч) согласно регламенту. Время опудривания

0,5-2 мин. Опудренный гранулят поступает на таблеточные машины. Весь процесс длится 30-40 мин.

Формула изобретения

Способ производства таблетируемых препаратов, включающий смешение исходных материалов со связующим веществом, влажное гранулирование, сушку полученных гранул, опудривание и таблетирование, о т л и ч а ю ш и и с я тем, что, с целью улучшения качества готового про- дукта и интенсификации процесса, смешение исходных материалов со связующим веществом осуществляют до получения коэффициента предельного напряжения

-й сдвига смешивасмой массы 13 10

40 10 Па, влажное гранулирование осушествпяют в токе воздуха с относительной влажностью на 2-5 ниже точки росы и температуре 45-60 С, сушку полученных гранул проводят при температуре воздуха, 0 поступающего на сушку, на 5-10 С ниже температуры разложения исходного. материала в течение 5-15 мин, выдеркиваю гранулы после сушки до понижения темпе» о ратуры до 30 -40 С, а опудривание осуществляют в течение 0,5-2 мин.

Источники информации, . принятые во внимание при экспертизе

l.Муравьев А.И. Технология лекарств.

"Медицина, 1971, с. 590-612 (прототип).

978856

° ° °

° °

° у

° °

Составитель Т. Кезгель

Техред M.Tenep Корректор M. Демчнк

Редактор О. Юркова

Филиал ППП "Патент», r. Ужгород, ул. Проектная, 4

Заказ 9442/7 Тираж 714 Подписное

ВНИИПИ Государственного комйтета СССР по фвлам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5