Способ изготовления днищ баллонов

Иллюстрации

Показать всеРеферат

Союз Советскнх

Соцналнстнчесннх

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. санд-ву(22) Заявлено 03. 02. 81 (21) 3239730/25-27 с присоединением заявки И(23) Приоритет

Опубликовано 07.12.82. Бюллетень М 45

Дата опубликования описания 07 . 12 . 82 (51)M. Кд.

В 21 0 19/12

В 21 0 51/24

1Ъпудврствапай камнтет

СССР по делан изобретений н пткрытнй (53) УДК 621. 774..7.621 98

088. 8

Н. В. Пирогов, H. М. Перельмутер, Н. И. Мохначев, А. И. Клепиков, В.М. Щипицын и Л.M. Панус (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДНИЩ БАЛЛОНОВ

Изобретение относится к обработке металлов давлением и может быть использовано в металлургии при изготовлении баллонов, предназначенных для хранения и транспортировки под высоким давлением сжатых, сжиженных и растворенных газов.

Известен способ изготовления днищ баллонов 11) путем силового воздействия инструмента трения сколь- >о жения (юрмователя), перемещающегося по круговой траектории, на предварительно нагретый и вращающийся конец трубчатой заготовки. Герметичность днищ достигается путем кузнечной сварки в процессе сдавливания (переформовывания) торцовых кромок заготовки, дополнительно разогретых пламенем ацетилено-кислородной горелки либо воздействием струи кисло20 рода.

Этот способ не обеспечивает требуемого качества стыка в центре дни ща баллона. При формовке заготовок с допускаемыми минимальными размерами (диаметр, толщина стенки) с минимальной температурой нагрева в ряде случаев в центре образуется глубокая воронка, заполненная сварочным гратом. С увеличением глубины центральной воронки уменьшается полезная толщина стенки (толщина плотного хорошо очищенного и сваренного металла), из-за чего в баллоне не всегда обеспечивается герметичность при высоком давлении.

Устраняют брак по негерметичности путем дополнительной электрозаварки центральной части днища, либо повторной формовкой днища. При этом получают баллон меньшего обьема, что приводит к увеличению расхода металла.

Наиболее близок к описываемому способ изготовления днища путем формовки предварительно нагретого кон978976 ца вращающейся трубчатой заготовки с дополнительным нагревом торцовых кромок перед их смыканием и сваркой с образованием днища. При этом способе деформирование конца заготовки осуществляют на такой длине, которая обеспечивает смыкание кромок при повороте инструмента на 56-57 )2 .

С целью уменьшения глубины воронки для обеспечения герметичности при формовке днища при этом способе увеличивают длину обрабатываемой части заготовки. Это хотя и уменьшает глубину воронки, но создает на внутренней поверхности и центральной части днища наплыв металла в виде выпуклости со сварочным гратом, зажатым в воронке, что в значительной мере снижает качество баллона.

Ввиду того, что при очистке такого баллона не всегда представляется возможность полностью удалить сварочный грат, плотно зажатый в центральной выпуклости днища, эксплуатационная надежность баллона снижается, так как оторвавшиеся частицы грата могут перекрыть каналы арматуры и вывести из строя установку высокого давления, в которой используется баллон.

Целью изобретения является повышение качества внутренней поверхности баллона, путем уменьшения грата в сварном шве.

Указанная цель достигается тем, что при изготовлении днищ баллонов путем формовки предварительно нагретого конца вращающейся трубчатой заготовки с дополнительным нагревом ее торцовых кромок перед их смыканием и сваркой с образованием днища, в процессе формовки после смыкания торцовых кромок в заготовке с внутренней стороны ее в зоне образования сварного шва прикладывают осевое усилие с относительным обжатием стенки, составляющим 10-203.

При формовке с относительным обжатием стенки в радиальном направлении g <10 в центре днища может оставаться сварочный грат, зажатый в воронке, и качество внутренней поверхности баллона снижается. Это связано с неравномерным течением металла вдоль образующей формуемого днища, вызванным недостаточной дефор-. мацией внутренней поверхности (при обжатии (10:). При этом внутренние слои металла "отстают" в перемещении от наружных, и в результате этого стык изнутри не заполняется металлом, а образует воронку. В случае увеличения обжатий более чем на 203 дальнейшее повышение качества внутренней поверхности баллона практически не происходит. Это объясняется тем что в пределах значений обжатий стен1î ки 10-204 образуется равномерное течение металла вдоль образующей днища, и на границе раздела возникают удельные давления, достаточные для сварки . металла и для выдавливания сварочного!

25 зо

35 ю лз

55 грата из зоны стыка. Однако при обжатиях 5 > 204 происходит интенсивный рост осевого усилия, действующего на шпиндель машины (например, при Я =25Ф осевое усилие увеличивается примерно. в 1,6 раза).. Это приводит к необходимости использования закатной машины, по мощности превосходящеи существующие более чем в 1,5 раза, и требует значительного увеличения затрат энергии на формовку, что является нецелесообразным.

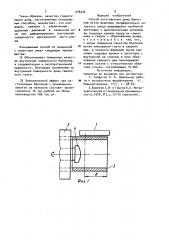

На фиг. 1 изображены инструмент и заготовка перед формовкой; на фиг.2то же, в процессе смыкания торцовых кромок; на фиг. 3 — то же в конце формовки.

Инструмент содержит формователь

1, шпиндель машины. 2, в котором установлена заготовка 3, профилированный пуансон 4.

D - исходный диаметр заготовки;

В - длина обрабатываемой части заготовки; C и К < - углы поворота инструмента.

<:ормователем 1, перемещающимся по круговой траектории, воздействуют на предварительно нагретый вращающийся в шпинделе 2 конец трубчатой заготовки 3 на длине ее, равной В (см.фиг.1 и 2). При формовке сближающиеся торцовые кромки заготовки дополнительно подогревают до температуры:сварочного жара горелкой, которую убирают перед смыканием кромок (на чертежах не показано).

8 момент смыкания торцовых кромок, что соответствует углу поворота инструмента с(ст, из шпинделя 2 выдвигают профилиоованный пуансон 4 и оказывают силовое воздействие на внутреннюю поверхность центральной части днища, формуемой в виде кругового конуса диаметром 4<. По мере

978976

$5 переформовывания конуса в сферическую часть днища вплоть до окончания процесса формования (поворот инструмента на угол — — 90 ) дополнительно деформируют внутреннюю поверхность с относительным обжатием стенки в радиальном направлении E =10-203. При этом внутренние слои металла распределяются более равномерно вдоль образующей днища, а на поверхности раз-f0 дела в зоне стыка значительно возрастают удельные давления. Благодаря деформации металла центральной части днища изнутри исключается образование выпуклости и значительно уменьша- 1З ется глубина центральной воронки (Фиг.3) .

На заключительном этапе формования (6 .к85О), когда деформирующее усилие изнутри достигает максимального зна- 20 чения,из зоны стыка выдавливается. сварочный грат, который раскатывается пуансоном на тонкую пленку, легко удаляемую с внутренней поверхности днища при последующей очистке бал- 25 лона.

При данном способе деформирование внутренней поверхности днища осуществляют на диаметре d =0,3-0,35 от исходного диаметра заготовки D, что 30 обеспечивает повышение качества баллона по сравнению с известным способом. При деформировании на диаметре

4 <0,3 Do качество днища снижается, т.к. не представляется возможным лик-у видировать весь сварочный грат, который располагается на поверхности диаметром 0,3П>.

Увеличение диаметра деформируемой поверхности свыше значений 4 †â€,350о 40 является нецелесообразным, потому что во всех случаях формовки днища полное удаление сварочного грата достигается на контактной поверхности 41 а 0,35 Оо ° . 45

Формовку днищ производили плоским формователем на обкатной машине, шпиндель, которой оснащен приспособлением, позволяющим автоматически устанавливать профилированный невращающийся пуансон в рабочее положение (к моменту смыкания торцовых кромок заготовки) и осуществлять era возврат при повороте инструмента на угол eL<90О. Предварительный нагрев концов заготовок производился в газопламенной печи до 1200 С, дополнительный нагрев торцовых кромок заготовки пламенем ацетилено-кислородной горелки Р 4 до 1300 С. Скорость поворота инструмента была постоянной и составляла примерно 20 град/сек.

Длину обрабатываемой заготовки 8 устанавливали равной 100 мм в соответствии с принятой технологией. Скорость вращения шпинделя машины сохраняли постоянной - примерно 700 об/мин. формовку днищ по известному способу осуществляли в такой последовательности. Предварительно нагретую заготовку, закрепленную во вращающемся шпинделе, формовали инструментом с дополнительным нагревом торцовых кромок заготовки перед их смыканием. Смыкание кромок заготовки происходило при повороте формователя примерно на 57о. Формовка дни-.„. ща заканчивалась при повороте инструмента на 90о. формовку днища описываемым способом осуществляли в той же последовательности операций до момента смыкания торцовых кромок заготовки. C момента смыкания кромок заготовки, что соответствовало углу поворота формователя примерно на 57, пуансон устанавливали до соприкосновения с внутренней поверхност.ью конусной части формуемого днища. Последующую формовку днища осуществляли с дополнительным деформированием изнутри пуансоном диаметром 45 мм и относительным обжатием стенки в радиальном направлении 15о. В конце формовки (при вороте инструмента на 90о пуансон возвращается в исходное положение. !

<ачество внутренней поверхности баллонов, изготовленных с применением описываемого способа, значительно улучшилось: в днищах отсутствует сварочный грат, и это повышает эксплуатационную надежность баллонов.

Двести баллонов изготовленных известным способом, и столько же изготовленных описанным способом испытали на герметичность пневматическим давлением 150 кгс/см . Выход

2 годного по описываемому способу составил 99, а выход годного по известному - 97,5Ф.

На внутренней поверхности днищ баллонов, изготовленных по известному способу, был обнаружен сварочный грат.

978976

Таким образом, качество герметизации днищ, изготовленных описываемым способом, возрастает, что очевидно,,связано с увеличением удельных давлений в сварочной зоне при деформировании внутренней поверхности центральной части днища.

Описываемый способ по сравнению с известным имеет следующие преимущества:

1) Обеспечивает повышение качества внутренней поверхности баллонов, а следовательно и эксплуатационной надежности, благодаря исключению на внутренней поверхности днищ сварочного грата.

2) Экономический эффект при изготовлении баллонов с применением закатки на пуансоне составит ориентировочно 16 тыс.рублей на объем производства 400 тыс.шт.

8 формула изобретения

Способ изготовления днищ баллонов путем формовки предварительно нагретого конца вращающейся трубчатой

Ю заготовки с дополнительным нагревом ее торцовых кромок перед их смыканием и сварки с образованием днища, отличающий с я тем, что, с целью повышения качества баллонов

>В путем уменьшения грата в сварном шве, в процессе формовки после смыкания торцовых кромок к заготовке с внутренней ее стрроны в зоне образования сварного шва прикладывают

1 осевое усилие с относительным обжатием стенки, составляющим 10-204.

Источники информации, принятые во внимание при экспертизе

1. Гредитор M. А. Давильные рабо20 ты и ротационное выдавливание., M., Иашиностроение, 1971, с. 58-63.

2.Борисов С.И. и Гацула А.К. Металлургическая и горнорудная промышленность,1976, Ю 2,с.73-75 (прототип).

978976

Составитель P. Радькова

Редактор Б.Федотов Техред А.Бабинец Корректор.Г. Orap

Заказ 9461/13 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, П-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г; Ужгород, ул. Проектная, 4