Оправка для раскатки кольцевых поковок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских.Социалистических

Реслублик (61) Дополнительное к авт, свид-ву (22) Заявлено 11. 02. 81(21) 3245211/25-27 ($$) М. Кд.з

В 21 J .5/00

21 K 1/38

В 21 У 1/04 с присоединением заявки Йо (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

РЦ УДК 621. 735 (088. 8) Опубликовано 07.1282. Бюллетень Мо 4 5

Дата опубликования описания 07.12.82

В.Д.Арефьев, A.Â.Ïàêàëo, Г.С.Рябцев, А.И.Зубкоф,:

A.Þ.Ïåòóíèí и В.Н.Лебедев (72) Авторы изобретения (71) Заявитель (54) ОПРАВКА ДЛЯ РАСКАТКИ КОЛЬЦЕВЫХ ПОКОВОК

Изобретение относится к обработке металлов давлением, а именно к устройствам для раскатки кольцевых поковок.

Известен инструмент для раскатки кольцевых заготовок, содержащий опранку, рабочая поверхность которой выполнена в виде многогранника (1}.

Недостаток известного устройства заключается в том, что при выполнении многогранника с небольшим количеством граней (6-10), получаемая поковка имеет по внутреннему диаметру форму многогранника с дефектами в виде зажимов и складок в зоне пЕрехода при кантовке заготовки с первого на второй, второго оборота на третий и т.т(. При использовании многогранника с большим количеством граней воэможности кантонки заготовки при повышенных степенях обжатия такие же,как и на цилиндрической оправке.

Наиболее близким техническим решением является оправка для раскатки кольцевых поковок, состоящая из профилированной и гладкой цилиндрической частей (2).

Недостатком этой оправки является низкая допустимая степень обжатия заготовок на профихжрованной части эа 30 проход, что снижает производительность раскатки поковок, Целью иэобретения является повышение производительности ковки путем увеличения степени обжатий за проход.

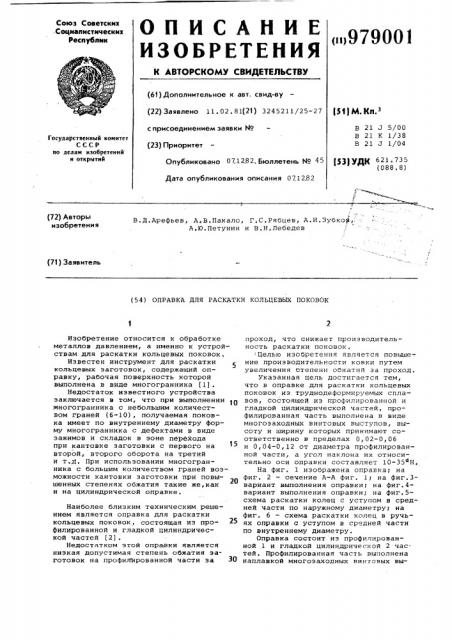

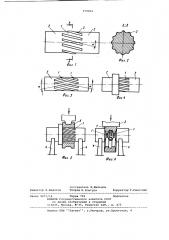

Указанная цель достигается тем, что н оправке для раскатки кольцевых поковок иэ труднодеформируемых сплавов, состоящей иэ профилиронанной и гладкой цилиндрической частей, профилиронанная часть ныполнена н виде многоэаходных винтовых выступов, нысоту и ширину которых принимают соответственно в пределах 0,02-0,06 и 0,04-0,12 от диаметра профилиронанной части, а угол наклона их относительно оси оправки составляет 10-35©Н, На фиг. 1 иэображена оправка; на фиг. 2 — сечение A-A фиг. 1 на фиг.3вариант выполнения оправки на фиг.4вариант выполнения оправки; на фиг.5схема раскатки колец с уступом в средней части по наружному диаметру) на фиг. 6 — схема раскатки колец в ручьях оправки с уступом н средней части по внутреннему диаметру.

Оправка состоит иэ профилированной .1 и гладкой цилиндрической 2 частей. Профилированная часть выполнена наплавкой многозаходных винтовых вы979001 ступов 3. на гладкой цилиндрической поверхности. Угол наклона винтовых выступов относительно продольной оси оправки 10-35О, Оправка может быть выполнена с на. плавкой по схеме, изображенной на - 5 фиг. 3.

Раскатка колец осуществляется сле.дующим образом.

Полую заготовку раскрывают на профилированной части оправки, установ- 10 ленной на стоках 4, плоским бойком 5, В процессе раскатки деформацию заготовки по внутреннему диаметру осуществ,чяют выступами над цилиндрической поверхностью выступами 3 профилирован-,15 ной части 1 оправки.Это.создает боль- шие удельные усилия(площадь контактной поверхности мала) при раскатке колец из труднодеформируемых сталей и спла-, .,вов.При кантовке заготовки после каж-р дого нажатия за счет реакции со стороны винтовых выступов происходит не" которое смещение заготовки в сторону одной из стоек до упора в последнюю, после чего смещение прекращается, и процесс раскатки стабилизируется.При необходимости устранения продольного смещения заготовки применяют оправку, выполненную с наплавкой выступов по схеме, изображенной на фиг. З,или оправку с гладкой цилиндрической частью диаметром, большим диаметра профилированной части (фиг. 4).

При каждом полном обороте заготовки вокруг своей оси происходит смещение места контакта выступов с эаго- З5 товкой, что связано с увеличением внутреннего диаметра заготовки в процессе раскатки. В конечной стадии раскатки разовые обжатия бойком уменьшают и осуществляют отделку поверх- 40 ности. В сЛучае высоких требований к шероховатости внутренней поверхно"ти отделку выполняют на гладкой цилиндрической части оправки.

Угол наклона винтовых выступов от- 45 носительно продольной оси оправки составляет 10-359 . Раскатка колец с большими углами наклона винтовых выступов увеличивает шероховатость внутренней поверхности колец и ухудшает условия равномерной кантовки заготовки при раскатке °

В случае раскатки колец 6 с устуgoM в средней части по наружному диаметру применяют оправку с гладкой цилиндрической частью диаметром, большим диаметра профилированной части, представленную на фиг. 4; кантовку при этом осуществляют в сторону, при которой заготовка прижимается к бурту. Это позволяет увеличить точность получаемого профиля (фиг, 5).

В случае раскатки колец 7 с уступом в средней части по внутреннему диаметру в ручьях оправки (фиг. 6) профилированная часть оправки выполнена на цилиндрических участках ручьев.

По сравнению с базовым объектом, в качестве которого принят прототип, использование данного изобретения позволяет повысить производительность процесса ковки.

Формула изобретения

Оправка для раскатки кольцевых поковок, состоящая из профилированной и гладкой цилиндоической частей, отличающаяся тем, что, с целью повышения производительности ковки путем увеличения степени обжатий за проход, профилированная часть выполнена в виде многозаходных винтовых выступов, высоту и ширину которых принимают соответственно в пределах

0,02-0,06 и 0,04-0,12 от диаметра профилированной части, а угол нак" лона их относительно оси оправки со"тавляет 10-35 .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 461776, кл. В 21 J 5/06, 1975, 2 ° Авторское свидетельство СССР

Р 685407, кл. В 21 К 1/38, 1979 (прототип).

979001

Составитель Н.Жильцов

Редактор Б.Федотов Техред М.Коштура

Корректор Г.Решетник

Подписное

Филиал ППП Патент, r.Óæãîðîä, ул.Проектная, 4

Заказ 9471/14 Тираж 702

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5