Способ получения формообразующего инструмента для прессования

Иллюстрации

Показать всеРеферат

ОП ИСАИИЕ

ИЗОБРЕТЕЫИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >979005 (61) Дополнительное к ает. свид-ву (22) Заявлено 22.02. 79 (21) 2727277/25-27 с присоединением заявки HP (23) Приоритет(и)м ка з

В 21 Т 13/02

В 21 С 25/02

Государственный комитет

СССР по делам изобретеиий и открытий

Опубликовано 07.1282. Бюллетень HP 45

ИЗ)УДК 621.777 (088. 8) Дата опубликования описания 07.12. 82

Э.Ш.Суходрев, С.E.ÅMåëüÿíîâ и И.А.Смараг (72) Авторы изобретения физико-технический институт АН Белору и Тульский политехнический институт (71) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ ФОРМООБРАЗУЮЩЕГО

ИНСТРУМЕНТА ДЛЯ ПРЕССОВАНИЯ

Изобретение относится к области обработки металлов давлением, в частности к инструментальному производству, и может быть использовано при изготовлении матриц для прессования профилей иэ различных, преимущест,венно труднодеформируемых материалов.

Известен способ получения формообразующего инструмента для прессо= вания преимущественно труднодеформируемых материалов с помощЬю смазочной шайбы, включающий установку в контейнер с плоской матрицей шайбы и последующее прессование (1) .

По этому способу в процессе деформирования шайба приобретает форму естественной эаходной воронки определенной геометрии. Как правило контур заходной воронки близок к сигмоидальному. Однако смазочная шайба, образуя естественный контур заходной полости, лишь помогает инструменту в определенный момент создавать благоприятные условия для деформирования металла, так как неоднородность состава смазки, относительно малан плотность, а также другие факторы не позволяют ее рассматривать собственно как инструмент. К недостаткам этого способа. следует также отнести непостоянство геометрии. контура, образованного смазкой во время процесса, иэ-за ее утечки в канал матрицы. Кроме того, смазочная шайба и прессуемое иэделие изготавливаются из совершенно ра9личных материалов, поэтому образованный смазочной шайбой контур нельзя называть естественным.

Наиболее близким к изобретению техническим решением иэ известных является способ определения характера течения металла заготовки при прессовании, по которому сборную

15 иэ двух половин заготовку вместе с шайбой помещают в контейнер на плоскую матрицу и совместно прессуют до установившейся стадии (21.

При этом в результате деформирования шайба приобретает форму застойной зоны и образует как оы заходную полость матрицы. После прекращения процесса прессостаток разрезали и св диаметральном сечении наблюдали контур продеформированной шайбы (контур эаходной полости матрицы). Варьируя соотношением прочности материала заготовки и шайбы получали различные (выпуклую, вогнутую и клиновую) образукеаие заходной полости матрицы.

979005

Укаэанный способ обладает рядом недостатков. Способ позволяет определить и относительно просто определить форму заходной полости матрицы для прессования круглого профиля. В случае же прессования фасонного профиля чтобы определить кон-! фигурацию заходной полости по всему периметру матрицы, пришлось бы делать бесконечное множество радиальных сечений, что само по себе уже весьма трудоемко. То есть получить модель инструмента для изготовления изделий сложной формы по описываемому способу очень трудоемко.

Целью изобретения является получение инструмента с естественной геометрией заходной полости для изготовления изделий сложного профи" ля.

Поставленная цель достигается тем, что в способе получения формообразующего инструмента для прессования,. включающем .совместную установку в контейнер на плоский торец матрицы шайбы и заготовки из равнопрочных материалов, совместное их прессование до, установившейся стадии, в качестве заготовки используют проставку из моделирующего материала, перед установкой на матрицу в шайбе выполняют эаходной конус с углом его образующей 30-50 к оси прессования и отверстие по форме и размерам очка матрицы, затем на эаходной конус шайбы наносят технологический разделяющий слой смазки, а после прессования отделяют шайбу от проставки и по полученным моделям изготавливают инструмент.

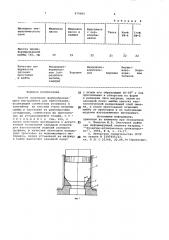

На фиг.1 изображено устройство для реализации способа в исходном положении, продольный разрез; на фиг.2 — то же, в установившейся стадии прессования.

Пример . Получали матрицы для прессования профилей таврового сечения из жаропрочных сталей.

В контейнер 1 (см. фиг.1) с раэьемной плоской матрицей 2 устанавлива4 ли шайбу 3 из предварительно пропрессованного ле."ированного теллуром свинца с отверстием, соответствующим форме и размерам канала матри цы и эаходной конической полостью

P о с углом a,= 45 . Заходная полость на шайбе служит для более быстрого достижения установившейся стадии процесса. На поверхность шайбы наносили разделительный слой иэ бакелитофенольного клея БФ-2. Затем на шайбу помещали заготовку 4 иэ того же моделирующего материала, Передний торец заготовки 4 имел радиальное скругление радиусом, равным половине радиуса контейнера 1, имеющего то же назначение, что и заходная по. лость на шайбе. После этого осуществляли прессование до установившейся стадии процесса (см.фиг.2).

В результате совместного деформирования шайбы 3 и заготовки 4, разделенных технологическим слоем из БФ-2, получали модели, ко орые извлекали из контейнера благодаря разъемной матрице и свободно разделяли. По модели 5, образованной шайбой, изготавливали точным литьем матрицу иэ стали 3 2ВВ, которую после полировки гравюры и азотирования иснольэовали для прессования таврового профиля из жаропрочной ста1э ли. По модели 6, образованной заготовкой, тем же способом получали мастер-пуансоны, которыми бйла отштампована партия матриц в количестве 60 штук.

Я Первый вариант рационально использовать в том случае, когда программа изготовления матриц невелика, второй - в случае производства большого числа матриц. я5 Исходный угол эаходной полости шайбы выбирается таким образом, чтобы объем металла шайбы был несколько больше объема металла застойной зоны, образованной при прессовании

ЗО идентичного металла через плоскую матрицу того же профиля. При этом после деформирования до установившейся стадии высота полученной продеформированной шайбы должна быть равна высоте этой застойной эоны.

Для поиска такого угла проводили серию экспериментов, в которых использовали углы заходной полости шайб от 30 до 70О с интервалом в

5ч. Результаты экспериментов показали, что при углах шайбы от 30 до

Ю

50 объем металла в исходной шайбе был больше объема металла в застойной зоне,и поэтому естественный контур заходной полости шайбы образовывался во всех этих вариантах, правда, через разные промежутки времени. При углах от 55 до 70О объем металла шайбы был меньше объема металла застойной зоны, и естественный контур

50 заходной полости шайбы не образовы,вался. Из эксперимента по деформированию заготовки через плоскую матрицу того же профиля была определена высота застойной эоны (22 мм), кото55 рая и определяла конфигурацию естественной образующей заходной полости будущей матрицы.

Результаты экспериментов по определению оптимального исходного угла

gg аходной полости шайбы сведены в табл.1. .Серии экспериментов по определению оптимального интервала углов эаходной полости исходной шайбы позволили сделать вывод, что этот интервал мо979005

Т а б л и ц а 1

Угол образующей исходной шайбы, 30 град

55 60 65 70

40 45

35

Усилие в момент прекращения процесса, мн

0 43 0,39 0,37 0,35 0,34 0,37 0,38 0 42 0 44

Время до момента образования естественной образующей, с

39 31 26 18 7 7 7 7 7

Высота шайбы в момент прекращения процесса Н, мм

22 22 22 22 22 20 18 17 15 жет быть определен по укаэанной технологии для людного фасонного профиля, однако он всегда будет острым, так как средний угол застойной зоны, образованный при прессовании через плоскую. матрицу, всегда меньше прямого.

Для описанного примера из табл.1 следует, что оптимальным с точки зрения минимума усилия, а также времени протекания процесса формообразования является интервал 40-50

Поэтому в примере выбран угол в 45

Однако для Формообразования моделей с естественной геометрией заходной полости еще недостаточно выбрать шайбу оптимальной геометрии.

Необходимо также наличие технологического слоя на контактирующей поверхности проставки и шайбы. Цель этого технологического слоя не столько в обеспечении разделения проставки и шайбы после деформирования, сколько в создании условий для формирования естественной образующей заходной полости.

Данные экспериментов по использованию различных материалов в качестве технологического слоя <сведены в табл.2.

Как следует из табл.2, ие все материалы технологического слоя обеспечивают как качественную поверхность раздела моделей, так и их требуемую форму, а лишь такие материалы как БФ-2 и в какой-то мере тальк могут использоваться в качестве разделительного слоя.

Из анализа табл.1 и 2 следует, что лишь совокупность оптимальной геометрии заходной полости исходной шайбы и оптимального технологического слоя создают условия для формо-.образования естественной, образующей заходной полости моделей. A именно использование в эксперименте шайбы с

10 углом заходной полости 45 и технологического слоя иэ БФ-2 позволяет получать продеформированную шайбу высотой 22 мм с геометрией,.иден- тичной форме застойной зоны, т.е.

15 естественной образующей течения материала.

Использование описываемого спосо. ба получения формообразующего инструмента для прессования обеспечивает

2п по сравнению с существующими способами следующие преимущества: повышение стойкости инструмента за счет более благоприятного течения метал« ла при прессовании; снижение неравyg номерности деформаций, улучшакщее качество прессуемых изделий; расширение технологических воэможностей в облаоти прессования труднодеформируемых материалов получение матриц с 0 идентичной или близкой к естествен.ному контуру геометрией заходной полости.

Суммарный экономический эффект от использования описываемого способа около 10430,6 руб.

979005

Т а б л и ц а 2

Машинное масло

Иашинное масло и графит

Материал технологического слоя

Фуропласт с перхлорвинилом

Тальк

Клей

БФ-6

Клей

БФ-2

Высота продеформированной шайбы (Н), мм

22

19

Неудовлет- Неудо воритель- влет- ХороХорошее ное Хорошее вори- шее тельное

Качество поверхности раэьема проставки и шайбы

Неудовлетворительное (образуются налипы, задиры) ФорМула изобретения

Способ получения формообразую.-. щего инструмента для прессования, включающий совместную установку в контейнер на плоский торец матрицы ЗО шайбы и заготовки иэ равнопрочных материалов, совместное их прессование до установившейся стадии, о т л и ч а ю шийся тем, что, с целью получения инструмента с естест- Я венной геометрией заходной полости для изготовления изделий сложного профиля, в качестве заготовки используют проставку иэ моделирующего материала, перед установкой на матрицу () в шайбе выполняют эаходной конус с углом его образующей 30-50 к оси прессования и отверстие по форме и размерам очка матрицы, затем на эаходной конус шайбы наносят технологический разделяющий слой смазки, а после прессования отделяют шайбу от проставки и по полученным моделям изготавливают инструмент.

Источники информации, принятые во внимание при экспертизе

1. Манегин Ю.В. Смазочная шайба как деформирующий элемент матрицы. Кузнечно-штамповочное производство, 1976, М 4, с. 13-17.

2. Авторское свидетельство СССР по-заявке Р 2397605/27, кл. В 21 С 23/08, 22.08.75 (прототип), 979005

Составитель В.Волков

Техред М. Гергель Корректор И.Коста

Редактор Г. Прусова

Филиал ППП Патент, г. Уигород, ул. Проектная, 4

Заказ 9472/15 Тирам 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, X-35, Раумская наб., д. 4/5