Способ формообразования оптических деталей с фасонной поверхностью и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик р11979022 (61) Дополнительное к авт. свид-ву(22) Заявлено 0506.80 (21) 2936255/25-08 с присоединением заявки М— (23) Приоритет—

Опубликовано 07,1282. Бюллетень М 45, Дата опубликования описания 07.1282 () М К 1 3

В 23 В 1/00//

В 23 В 5/36

Государственный комитет

СССР ио делам изобретений и открытий (Щ УДК 621. 941. . 1 (088. 8) (72) Авторы изобретения

A A Золотухин, A È. Минаев и О.В. Сор

Московский ордена Трудового Красного Зна 4енй институт народного хозяйства им. Г. В. Плеханова (71) Заявитель (54) СПОСОБ ФОРМООБРАЗОВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ

С ФАСОННОЙ ПОВЕРХНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО

ОСЯИЕСТВЛЕНИЯ

Изобретение относится к машиностроению и может быть использовано при токарной обработке фасонных торцовых поверхностей оптических деталей особо высокой точности.

Известны способ и устройство для формообразования оптических деталей с фасонной поверхностью, где деталь устанавливают на опорные элементы планшайбы, расположенные в связанной с источником рабочей среды камере, и упруго деформируют, а инструмент перемещают относительно детали (11 .

Недостатком данного технического решения является низкая точность формообразования из-за отсутствия возможности изменения кривизны обрабатываемой поверхности, а также нежелательное шаржирование поверхностного слоя детали зернами абразива.

Целью изобретения является повышение точности и качества обработки.

Поставленная цель достигается тем, что деформацию детали осуществляют в процессе обработки изменением величины избыточного давления, создаваемого в пространстве лежду базовыми поверхностями детали и планшайбы и выбираемого из условия

Ри ФФ64D f()- 8() где r — расстояние от оси вращения обрабатываемого изделия а — радиус изделия;

f(r) — требуемая форма обрабатывае лой поверхности;

8(r) — траектория движения резца плотность материала заготовки;

g — - ускорение свободного падения; толщина заготовкит

ЕЬ

12(1-т )

Š— модуль Юнга; коэффициент Пуассона, 20 при этом инструмент перемещают либо по прямолинейной, либо по криволинейной траектории.

Предложенный способ может .быть реализован устройством, в котором опорный элемент выполнен в виде центрального шипа, при этом оно снабжено мембраной, размещенной в камере, связанной с блоком программного управления величиной избыточного давления.

979022

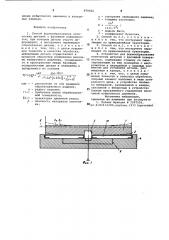

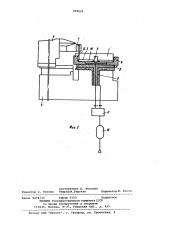

На фиг. 1 представлена схема осуществления способа; на фиг. 2 — устройство для реализации способа.

Деталь 1, выполненную в виде плоского тонкого диска, закрепляют на шипе 2. Нагрузка равномерно рас- 5 пределена по поверхности диска, она обусловлена воздействием сил притяжения, направленных вниз, и сил взаимодействия с мембраной 3, направленных вверх. Результирующая нагруз- 1О ка равна (Р-pgh), где p — плотность материала заготовки, g — ускорение свободного падения, Ь вЂ” толщина диска, Р— давление со стороны мембраны. 15

Под действием этой нагрузки точки на поверхности диска смещаются в вертикальном направлении на расстояние где а — радиус диска; г — расстояние

Eh от оси диска; 0 = — ; Š— мо12 1-Ф ) дуль Юнга; « — коэффициент Пуассона. 25

Одноточечный инструмент в процессе точения заготовки срезает с ее поверхности слой толщиной (g (r)+W).

Если требуется в точке r на поверхности диска срезать слой толщиной 30

f(r), то достаточно в процессе точения изменять величину давления Р(г) таким образом, чтобы выполнялось равенство

«ф = {« ) -8 («)» (P(«) - Я Ма Г Pr, a y 2 {1 «1) )

Ьаа а 8" 1 „+ÿ из которого следует аналитическое выражение (1).

На фиг. 1 изображена форма заготовки до обработки Ао и в процессе обработки А< в момент времени

Пример. Изготавливают на меди вогнутую зеркальную поверхность, 45 состоящую из поверхности конуса в центральной части обрабатываемой детали (2=1,2х10 3 r) и поверхности

r параболоида на периферии (Z= †).

Заготовку выбирают в форме диска постоянной толщины h--5 мм, диаметр диска 0,8 м. Материал имеет следующие,характеристики:

Е = 1,3 х 10 Н/м 55 — 0,35;

8,9 х 10 кг/м

Диск закрепляют на шипе, располо- gg женном на оси вертикального шпинделя. При отсутствии принудительной подачи воздуха в зазор между обрабатываемой деталью и планшайбой

4 края детали провисают под действием собственного веса на б75 мкм, образуя выпуклую поверхность

1„ (г) -4,42 10 r2(r +1,28ln — +0,794).

Шпинделю сообщают вращение со скоростью n=300 об/мин. Инструмент перемещают вдоль прямой Z=1,2х10 r от края к центру обрабатываемой детали.

Синхронно с перемещением инструмента изменяют избыточное давление воздуха в зазоре между обрабатываемой деталью и планшайбой по закону:

1-0,36 — „

Р(1 ) =436,545+329,16 { П(х)

« +1,28 8n — + 0,794 ! при перемещении инструмента до положения r=O, Зб м, при дальнейшем перемещении инструмента к центру обрабатываемой детали избыточное давле )ие выдерживают постоянным Р=44,5х10 ат.

Проточки выполняют несколько раз и на финишной стадии обработки задают глубину резания не более 3 мкм.

Для реализации способа используют устройство (см. фиг. 2), состоящее иэ станины 5, стойки б, суппорта с инструментом 7, центрального опорного шипа 2, планшайбы 4, турбины 8, системы каналов 9, кольцевой камеры 10, мембраны 3, блока управ- ления 11 подачей воздуха в кольцевую камеру и турбину, ресивера 12, датчиков 13.

Устройство работает следующим образом.

Деталь 1 устанавливают на планшайбу 4 и закрепляют на центральном опорном шипе 2, при .этом края детали провисают под действием собственного веса и придают обрабатываемой поверхности выпуклую форму, в кольцевую камеру 10 через каналы 9 подают сжатый воздух, который через мембрану 3 воздействует на базовую поверхность обрабатываемой детали и приподнимает ее края, что контролируется датчиками перемещений 13.

Обрабатываемой детали сообщают вращение турбиной 8, инструмент 7 перемещают по прямолинейной или круговой траектории, давление воздуха в кольцевой камере 10 синхронно с перемещением инструмента изменяют по программе, заложенной в блок управления 11.

Применение предложенного способа возможно на серийных токарных и карусельных станках после несложной их модификации. Управление избыточным давлением воздуха для формообразования обрабатываемой поверхности может быть выполнено с помощью недорогостоящих ЗВМ. Повышенную точность обработки предложенным способом обеспечить несложно, так как малому изменению формы обрабатываемого иэделия соответствует значительное изме979022 нение избыточного давления в кольце.вых камерах.

Формула изобретения

1. Способ формообразования оптических деталей с фасонной поверхностью, при котором деталь упруго деформируют, а инструмент перемещают относительно детали, о т л и ч а ю— шийся тем, что, с целью повышения точности и качества обработки, деформацию детали осуществляют в процессе обработки изменением величины избыточного давления, создаваемого в пространстве между базовыми поверхностями детали и планшайбы и выбираемого иэ условия

640 k(H- (")

P(r) =pgh г +4а Р Я+

2(1 - Щ где r — расстояние от оси вращения обрабатываемого изделия; а — радиус иэделия;

f(r) — требуемая форма обрабатываемой поверхности;

8(г) — траектория движений резца; плотность материала заготовки; ускорение свободного падения;

h — толщина заготовки;

Е 3

12(1-1 )

Š— модуль Юнга; коэффициент Пуассона.

2. Способ по п.1, о т л и ч а ю— шийся тем, что инструмент пере1 мещают по прямолинейной траектории.

3. Способ по п.1, о т л и ч а ю - шийся тем, что инструмент перемещают по криволинейной траектории.

4. Устройство для формообразования оптических деталей с фасонной поверх15 ностью, содержащее станину со смонтированными на ней суппортом с инструментом и планшайбой с опорным элементом для установки детали, размещенным в камере, о т л и ч а ю— щ е е с я тем, что, с целью повы;шения точности и качества обработки, опорный элемент выполнен в виде центрального шипа, а устройство снабжено мембраной, размещенной в камере, связанной с введенным в устройство блоком программного управления вели:чиной избыточного давления..

Источники информации, принятые во внимание при экспертизе

1. Патент Франции М 2097216, |кл.В 24 В 13/00,опублик.1972 (прототип) 979022

Составитель А. Козлова

Редактор С. Титова Техред М. Гергель Корректор М. Коста

Заказ 9474/15 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР

IIo делам изобретений и открытий

113035, Москва, Е-35, Рауыская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4